銅及銅合金大量應(yīng)用在船舶螺旋槳、高速艦艇、水輪機(jī)、閥門(mén)、水泵等過(guò)流部件,空蝕使服役的螺旋槳使用效率下降,這不僅造成了巨大的經(jīng)濟(jì)損失,甚至造成事故,威脅到生命安全造成重大損失[1,所以銅及銅合金的空蝕問(wèn)題也是目前備受關(guān)注的問(wèn)題之一。本文選取純銅作為試驗(yàn)材料,對(duì)其進(jìn)行一系列工藝參數(shù)的空化水噴丸處理,通過(guò)觀察噴丸后試樣的表面形貌、粗糙度,對(duì)空蝕孕育期內(nèi)的損傷進(jìn)行了探討。

1試驗(yàn)材料和方法

試驗(yàn)材料選用5mm厚的純銅(Cu)板材,在真空爐中500℃退火60min,以消除工業(yè)純銅板材的的殘余應(yīng)力,得到均勻尺寸的晶粒。將純銅板材切成φ30 mm的圓片,經(jīng)過(guò)鑲嵌、精磨和拋光處理,得到表面粗糙度(Sa)為0.13um金相試樣。

采用自行研制的空化水噴丸設(shè)備對(duì)試樣進(jìn)行不同時(shí)間的噴丸處理。噴丸時(shí)試樣和噴嘴均淹沒(méi)在水中,選用直徑為1mm的噴嘴,垂直于噴丸式樣表面的中心處,噴嘴與試樣的距離為80mm,水射流壓力為20MPa。

采用ZEISS SUPRA55場(chǎng)發(fā)射掃描電子顯微鏡觀察試樣表面形貌變化,采用LEICA DCM3D型三維視頻顯微鏡對(duì)水噴丸后的表面形貌進(jìn)行顯微組織觀察,分析表面粗糙度,金相試樣腐蝕劑采用5gFeCL,+25mlHCL+50mlH,O的混合溶液進(jìn)行擦拭。

2試驗(yàn)結(jié)果與分析

2.1表面空蝕損傷

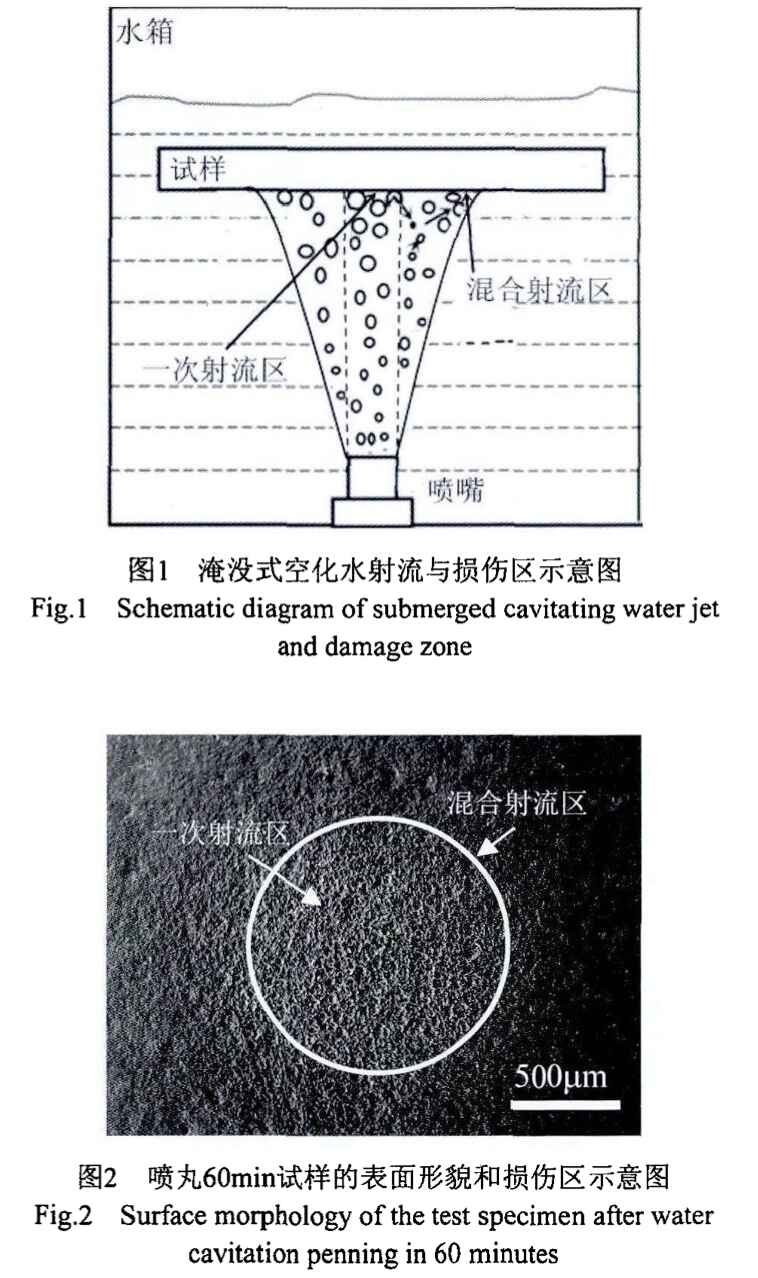

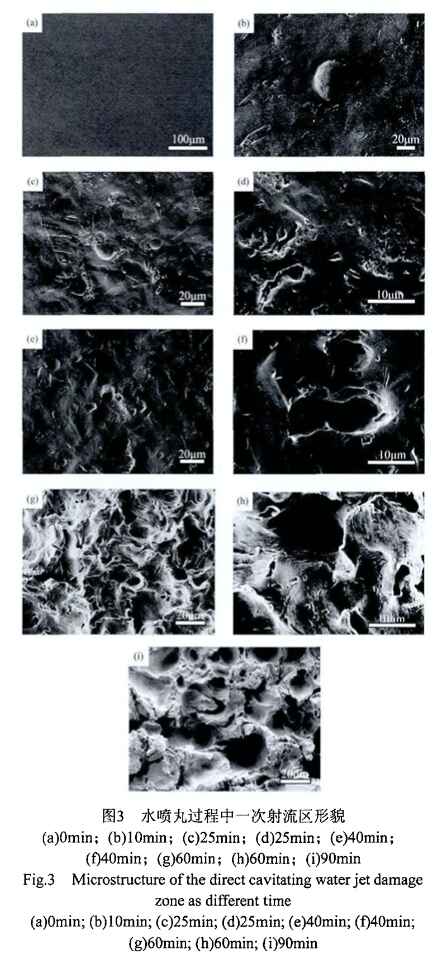

采用淹沒(méi)式空化水射流對(duì)拋光態(tài)試樣表面進(jìn)行噴丸處理,觀察試樣表面的損傷程度,一次射流區(qū)由噴嘴噴出的空化水射流垂直打在試樣表面,造成的接近噴嘴尺寸的損傷斑點(diǎn),在該區(qū)外圍的環(huán)形損傷區(qū),由于一次射流區(qū)空泡爆破產(chǎn)生的沖擊波對(duì)部分噴嘴噴出的水射流作用,可稱為混合射流區(qū),其示意圖如圖1所示。測(cè)得低倍損傷表面形貌見(jiàn)圖2。觀察試驗(yàn)后所得噴丸試樣,損傷嚴(yán)重的一次水射流區(qū)的尺寸約為1mm左右,與噴嘴直徑相近。

2.1.1一次射流區(qū)的損傷

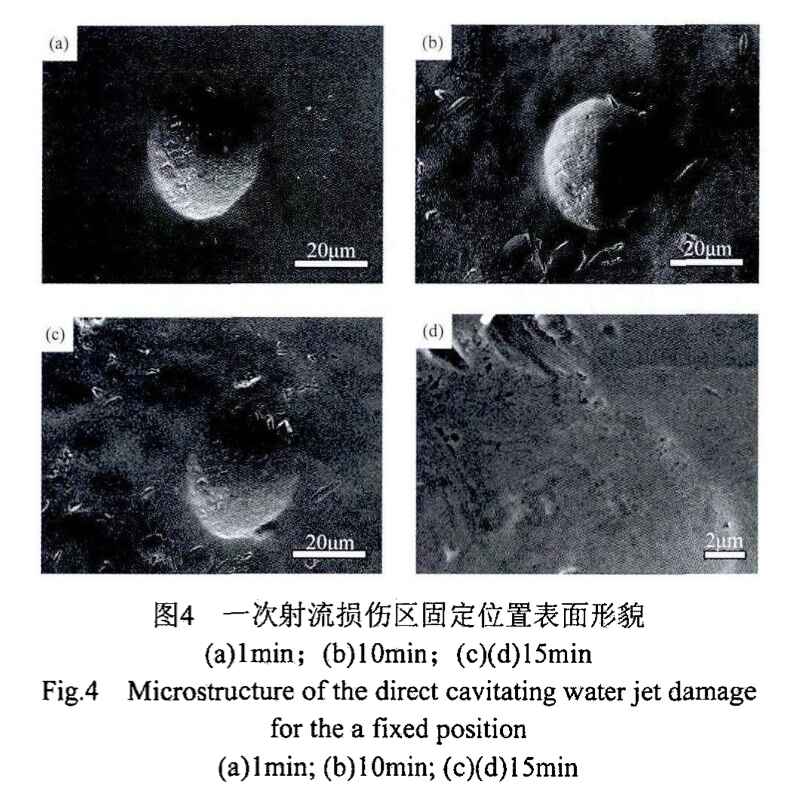

通過(guò)觀察不同工藝參數(shù)空化水噴丸處理試樣表面的形貌變化,式樣進(jìn)行水噴丸前必須處于機(jī)械拋光狀態(tài)。在20Mpa下噴丸不同時(shí)間后式樣的表面形貌如圖3所示。由圖3可見(jiàn),水噴丸10min時(shí),試樣表面已經(jīng)出現(xiàn)少量塑性變形坑、大量空蝕針孔。塑性變形坑的尺寸大小不均勻,最大直徑為304m,空蝕針孔尺寸基本相同,約2um,見(jiàn)圖3 (b)。水噴丸25min時(shí),損傷程度顯著加大,塑性變形坑和空蝕針孔數(shù)量明顯增多,但是尺寸變化很小,李晶形貌基本都顯現(xiàn)出來(lái),而且局部空蝕針孔出現(xiàn)了匯聚的狀況,呈現(xiàn)局部少量剝落現(xiàn)象,見(jiàn)圖3(c)、3(d) 。噴丸40min時(shí),試樣表面晶粒相貌完全顯現(xiàn),說(shuō)明由于塑性變形程度增加,晶內(nèi)位錯(cuò)移動(dòng)和孿生的結(jié)果,使得晶粒發(fā)生了轉(zhuǎn)動(dòng),不同晶粒轉(zhuǎn)動(dòng)方向和程度不同,晶粒高低起伏程度不同,從而顯現(xiàn)晶粒形貌。高倍數(shù)下觀察發(fā)現(xiàn),空蝕針孔匯聚處開(kāi)始有少量剝落,還出現(xiàn)開(kāi)口大且深的空蝕孔洞,塑性變形產(chǎn)生的滑移帶也開(kāi)始變形,呈現(xiàn)彎曲狀,見(jiàn)3 (e)、3(f)。噴丸60min時(shí),試樣表面出現(xiàn)大量空蝕孔洞和空蝕針孔,但還能觀察到晶粒形貌,說(shuō)明表面金屬剝落量小,可以觀察到空蝕孔洞內(nèi)呈現(xiàn)網(wǎng)格狀,說(shuō)明空洞內(nèi)部以這種形式緩慢剝落。隨著時(shí)間繼續(xù)增加,塑性變形和剝落急劇上升,表面粗糙度進(jìn)一步增大。噴丸90min時(shí),試樣表面損傷嚴(yán)重,大量金屬剝落,只存在深的空蝕孔洞,可以看到大塊金屬剝落后的形貌。由于純鋼的硬度低,受到空泡作用產(chǎn)生塑性變形坑,使坑周圍的金屬凸起,大量空蝕孔洞互相擠壓,金屬凸起程度越來(lái)越大,最后整塊剝落,孔洞內(nèi)部存在滑移帶,如圖3 (i)所示。

為了更清晰的觀察一次射流區(qū)塑性變形坑空蝕針孔的出現(xiàn)和生長(zhǎng),進(jìn)行20MPa下的一次射流損傷區(qū)的原位觀察,在一次射流區(qū)固定位置隨著時(shí)間的增加觀察固定位置塑性變形坑及其周圍區(qū)域內(nèi)的變化,分析塑性變形坑的長(zhǎng)大方式。

如圖4 (a)所示,噴丸1min時(shí)就出現(xiàn)了塑性變形坑,尺寸大約為25um,內(nèi)部呈魚(yú)鱗紋且存在空蝕針孔。噴丸增加到10min后,空蝕坑周圍出現(xiàn)少量機(jī)械損傷和剝落,依然存在空蝕針孔,空蝕坑的大小變化較小,但是空蝕坑邊緣變圓滑且內(nèi)部的魚(yú)鱗紋也變淺,如圖4 (b) 。當(dāng)時(shí)間增加到15min時(shí)可以清晰觀察到空蝕坑尺寸變大,形狀開(kāi)始趨于圓形,內(nèi)部魚(yú)鱗紋變得更淺,局部放大后可觀察到空蝕坑邊緣存在大量的針孔,隨著空泡在內(nèi)部的潰滅產(chǎn)生沖擊波,這些針孔緩慢聚集,局部區(qū)域出現(xiàn)少量掉落的情況,因此由于針孔大量聚集造成邊緣金屬少量且緩慢的剝落,使得空蝕坑的尺寸緩慢變大,如圖4 (b) (c)所示。

2.1.2混合射流損傷區(qū)形貌

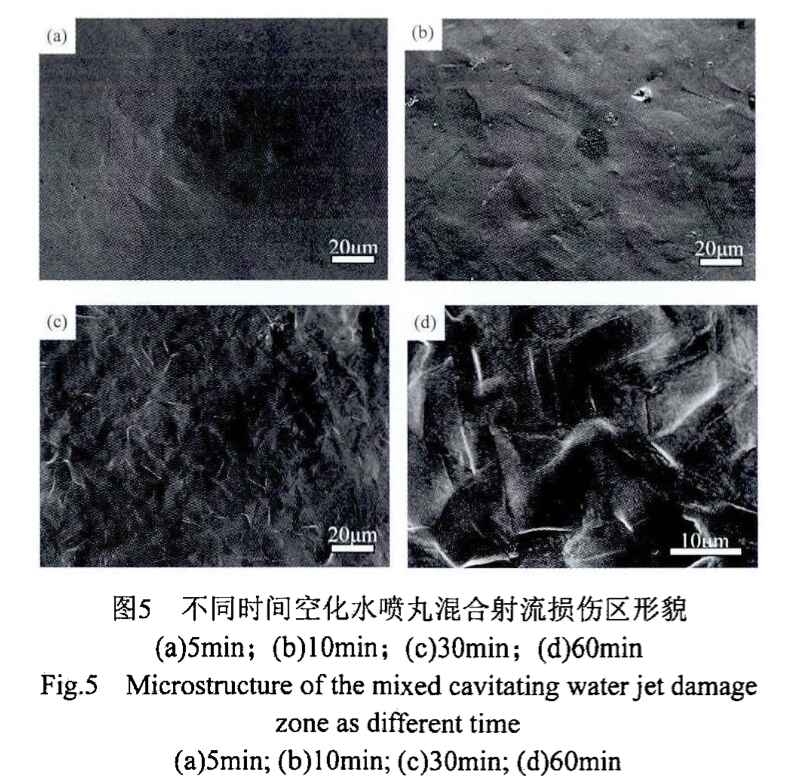

隨著時(shí)間的逐步遞增,對(duì)試樣表面的混合射流區(qū)進(jìn)行細(xì)致的觀察,沒(méi)有觀察到一次射流區(qū)的空蝕坑,短時(shí)間內(nèi)在混合射流區(qū)形成大且淺的坑,同時(shí)坑內(nèi)可觀察到晶粒形貌以及空蝕針孔。

隨著時(shí)間的增加,混合射流區(qū)的晶粒形貌逐漸清晰,晶粒轉(zhuǎn)動(dòng)程度逐漸遞增,同時(shí)存在變形的滑移帶,匯聚成網(wǎng)狀結(jié)構(gòu)。因?yàn)橐淮紊淞鲄^(qū)空泡爆破產(chǎn)生射流影響部分噴嘴噴出的空化水射流,使得這部分空化水到達(dá)試樣表面時(shí)能量降低,同時(shí)具有一定的方向性,所具有的能量不足以使試樣表面產(chǎn)生塑性變形坑,只會(huì)形成小的空蝕針孔和滑移帶,同時(shí)顯現(xiàn)晶粒形貌,如圖5所示。

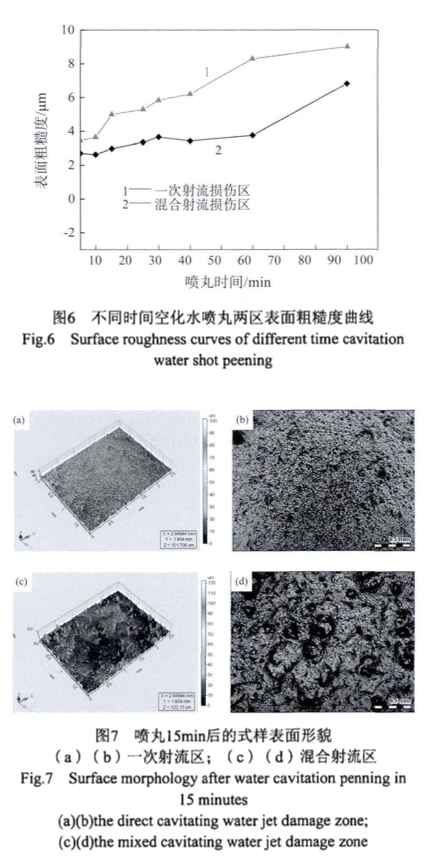

2.2表面粗糙度分析

采用LEICA DCM3D型三維視頻顯微鏡觀察不同時(shí)間噴丸處理后式樣的表面粗糙,隨著時(shí)間的累加到90min,一次射流區(qū)和混合射流區(qū)的損傷程度逐步上升。如圖5所示,不同時(shí)間兩區(qū)的粗糙度曲線可知,隨著時(shí)間增加兩區(qū)的粗糙度都是逐漸上升的,但是混合射流區(qū)的粗糙度總是大于一次射流區(qū),因?yàn)橐淮紊淞鲄^(qū)受到垂直表面的空化水射流作用,表面縱向受到大部分沖擊力,空蝕損傷最嚴(yán)重,形成密集空蝕坑,如圖6(b)所示。由圖6 (a) (c)可以看出,一次射流區(qū)的空蝕損傷最大,混合射流區(qū)次之。由圖6 (d)可知,混合射流區(qū)室蝕坑開(kāi)口大,空蝕坑內(nèi)部和邊緣圓滑,呈現(xiàn)孔狀,空蝕坑稀疏,因?yàn)橥嘶鸺冦~HV0.01硬度在60HV左右,塑性較好,不易形成脆性裂紋,所以在水射流和空泡作用下,形成大且圓滑的空蝕坑,說(shuō)明該區(qū)空化水射流的空泡的數(shù)量減少,具有一定方向性。因此相比一次射流區(qū)所測(cè)粗糙度,混合射流區(qū)的空蝕坑起伏變化大,即混合射流區(qū)粗糙度大于一次射流區(qū)。

3結(jié)論

(1)一次射流區(qū),隨噴丸時(shí)間逐漸增加,塑性變形坑和空蝕針孔數(shù)量增多,李晶晶界開(kāi)始顯現(xiàn),直到表面金屬剝落程度顯著增加,使得表面粗糙度也明顯增大,同時(shí)出現(xiàn)大量的變形滑移帶。

(2)通過(guò)原位觀察可知,塑性變形坑是以邊緣的空蝕針孔聚集形成少量剝落這種形式長(zhǎng)大。

(3),短時(shí)間內(nèi)混合射流區(qū)出現(xiàn)大且淺的空蝕坑,內(nèi)部觀察到晶粒相貌,隨著時(shí)間增長(zhǎng)整個(gè)區(qū)域的晶粒形貌都會(huì)顯現(xiàn)。

(4)隨噴丸時(shí)間增加,兩區(qū)表面粗糙度逐漸上升,且混合射流區(qū)大于一次射流區(qū)。

江蘇空化水射流噴丸設(shè)備廠家,噴丸代工服務(wù)和噴丸試驗(yàn)代做服務(wù)公司,竭誠(chéng)歡迎您的垂詢。

]]>0 引言

焊接是現(xiàn)代生產(chǎn)不可缺少 的加工工藝 ,但焊 后不可避免產(chǎn)生殘余 應(yīng)力 ,對(duì)結(jié)構(gòu)完整性產(chǎn)生很 大影響。如何降低殘余應(yīng)力一直是研究的熱點(diǎn) 問(wèn) 題 ,其 方 法 主 要 有 :焊 后 熱 處 理 (Post—weldingheattreatment,簡(jiǎn)稱 PWHT)、力學(xué)形變法(過(guò)載拉 伸 、振 動(dòng) 時(shí) 效 、錘 擊 、噴 丸 、爆 炸 處 理 等 )和 溫 差 形 變 法 ? 。 PW HT 是 當(dāng) 前 焊 后 消 除 殘 余 應(yīng) 力 的 最 主 要方法 ,但 目前很多容器都未經(jīng)熱處理直接使用 。 機(jī)械作用法雖然應(yīng)用較為廣泛,但這些方法難 以 消除死角部位 (如接管根部 )的殘余應(yīng)力 ,使得斷 裂失效往往產(chǎn)生于死角位置。

高壓水射流是一種新的表 面強(qiáng)化方法 ,與傳 統(tǒng)噴丸相 比具有強(qiáng)化效果好 、成本低 、無(wú)污染 、便 于實(shí)現(xiàn) 自動(dòng)化和容易對(duì)狹窄 、深 凹槽部位進(jìn)行強(qiáng) 化 等 諸 多 優(yōu) 點(diǎn) j。 2O 世 紀(jì) 80 年 代 末 ,Zafred 首 先提 出利用高壓水射流進(jìn)行金屬表面噴丸強(qiáng)化的 思想 ,從而開(kāi)始了高壓水射流噴丸強(qiáng)化 技術(shù) 的研 究 。國(guó)內(nèi),董星等 對(duì)高壓水射流噴丸強(qiáng)化 技術(shù)進(jìn)行 了研究 ,指 出高壓水射流噴丸 能使材料 表層產(chǎn)生塑性變形 ,得到理想的組織結(jié)構(gòu) 和殘余 應(yīng) 力 分布 。

文中提出采用高壓水 射流降低 焊接殘 余應(yīng) 力,并利用有限元法進(jìn)行數(shù)值模擬,獲得經(jīng)高壓水 射流處理前后殘余應(yīng)力 的變化 ,并從機(jī)理上進(jìn)行 解釋 ,證明高壓水射流是一種 降低焊接殘余應(yīng)力 的有效方法 。

1 有限元模型

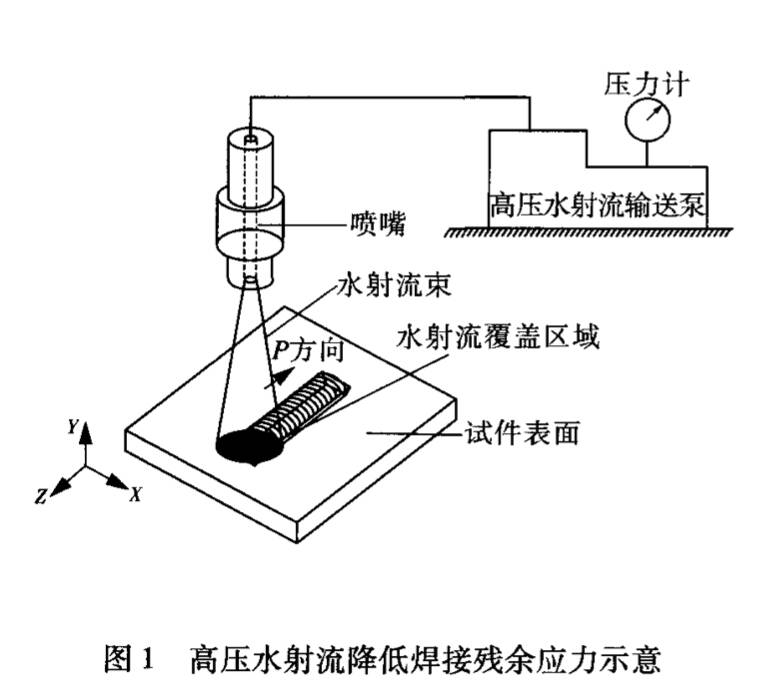

1.1 高壓水射流降低殘余應(yīng)力過(guò)程

高壓水射流是 以水 作為工作介質(zhì) ,通過(guò)增壓系統(tǒng)和特定形狀 的噴嘴產(chǎn)生高速射流束 ,形成具 有極高能級(jí)密 度 的水射 流束。高壓水 射流 降 低殘余應(yīng)力的具體過(guò)程如圖 1所示。噴頭垂直于試樣表面 ,并沿著 P方 向平行移動(dòng) ,水道 中的水 由超高壓泵輸送到噴嘴處 ,形成高壓 ,經(jīng)噴嘴后沖擊在試件焊縫表面上。

1.2 有限元分析思路

首先對(duì)焊接溫度場(chǎng)進(jìn)行模擬,然后計(jì)算殘余應(yīng)力,最后對(duì)高壓水射流沖擊焊縫表面進(jìn)行模擬。由于焊接溫度場(chǎng)對(duì)殘余 應(yīng)力影 響很大 ,而應(yīng)力場(chǎng) 對(duì)溫度場(chǎng)的影響很小,利用 ABAQUS開(kāi)發(fā)出一個(gè) 順次耦合 的計(jì)算程序來(lái)模擬焊接殘余應(yīng)力 。 首先計(jì)算溫度場(chǎng) ,將各節(jié)點(diǎn)溫度場(chǎng)計(jì)算結(jié)果輸出 到結(jié)果文件作為力分析 的預(yù)定義場(chǎng) ,在力分析過(guò) 程中,從此預(yù)定義場(chǎng) 中讀取各節(jié)點(diǎn)的溫度 ,進(jìn)行插 值計(jì)算得到焊接殘余應(yīng)力場(chǎng) ;然后 ,模擬移動(dòng)高壓 水射流噴射壓力載荷 ,作用在焊縫表面 ,得到高壓 水射流處理后的殘余應(yīng)力分布 ,并與高壓水射流 處理前 的殘余應(yīng)力進(jìn)行比較。

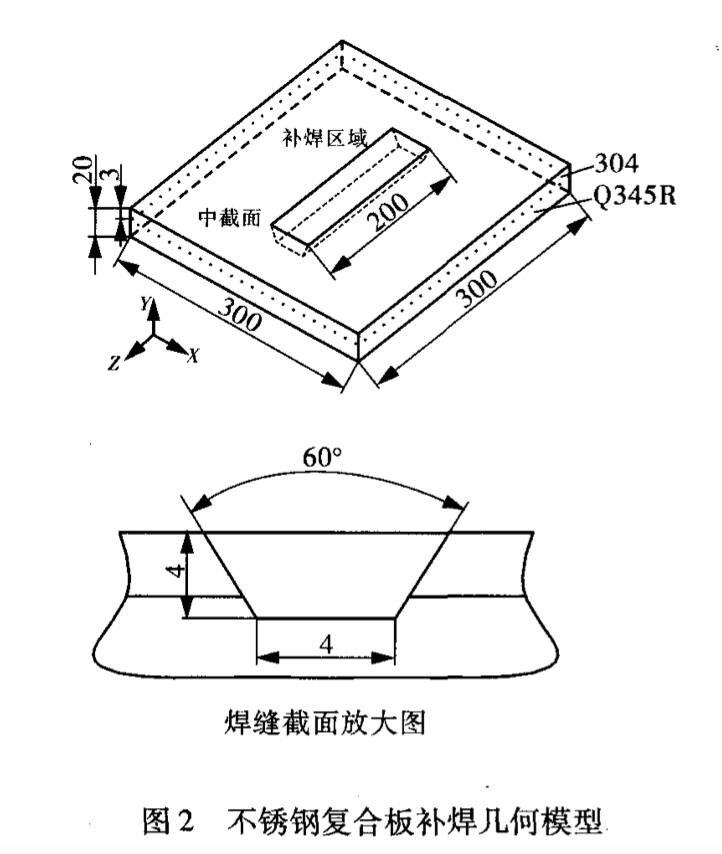

1.3 幾何模型及網(wǎng)格劃分

以不銹鋼復(fù)合板補(bǔ)焊接頭為例,如圖2所示。復(fù) 層 材 料 304 不 銹 鋼 ,基 層 材 料 Q345R ,厚 度 分 別 為 3 和 17 mm ;復(fù) 合 板 尺 寸 為 300 mm ×30 0 mm × 20mm。在覆層材料中間位置進(jìn)行補(bǔ)焊,補(bǔ)焊深 度 為 4 m m ,其 中 基 層 刨 深 1 m m ,坡 口 角 度 3 0。

利 用 有 限 元 軟 件 ABAQUS,根 據(jù) 圖 2 所 示 幾 何尺寸建立三維模型。利用單元鈍化與激活方法 來(lái)形成焊縫金屬。在焊縫及熱影響區(qū) ,殘余應(yīng)力 比 較 大 ,網(wǎng) 格 劃 分 較 為 密 集 ,在 遠(yuǎn) 離 焊 縫 的 區(qū) 域 , 網(wǎng)格較為稀疏 。圖 3示 出了網(wǎng)格劃分模式 ,共有 55575 個(gè) 節(jié) 點(diǎn) 和 49728 個(gè) 單 元 。 溫 度 場(chǎng) 采 用 D C 3 D 8 單 元 ,應(yīng) 力 場(chǎng) 計(jì) 算 采 用 C 3 D 8 單 元 。 熱 分 析和力分析采用相同的單元和節(jié)點(diǎn) 。

1.4 材料參數(shù)

材料參數(shù)的選取需要考慮焊接過(guò)程隨溫度變化的效應(yīng),并且假定材料在高溫狀態(tài)下,物理性能不變。計(jì)算焊接溫度場(chǎng)和殘余應(yīng)力場(chǎng)所需 物 理 性 能 和 力 學(xué) 性 能 參 數(shù) ,焊 接 采 用 手 工 電 弧 焊 ,電 流 155 A ,電 壓 25 V ,焊 接 速 度 2.5 mm/s,焊 接 熱 效 率 取 0.85。

1.5 邊界條件和初始條件

在焊接溫度場(chǎng) 中,模 型外表面為對(duì)流和輻射邊界條件,對(duì)流系數(shù)取 10W/(m ·K),輻射發(fā)射 率 取 0.85,初 始 溫 度 取 20 °C 。

在殘余應(yīng)力分析和水射流分析 中,在不銹鋼 復(fù) 合 板 底 部 4 個(gè) 端 點(diǎn) 約 束 其 所 有 自 由 度 ,限 制 焊 件的剛性移動(dòng)。

1.6 溫 度 場(chǎng) 模 擬

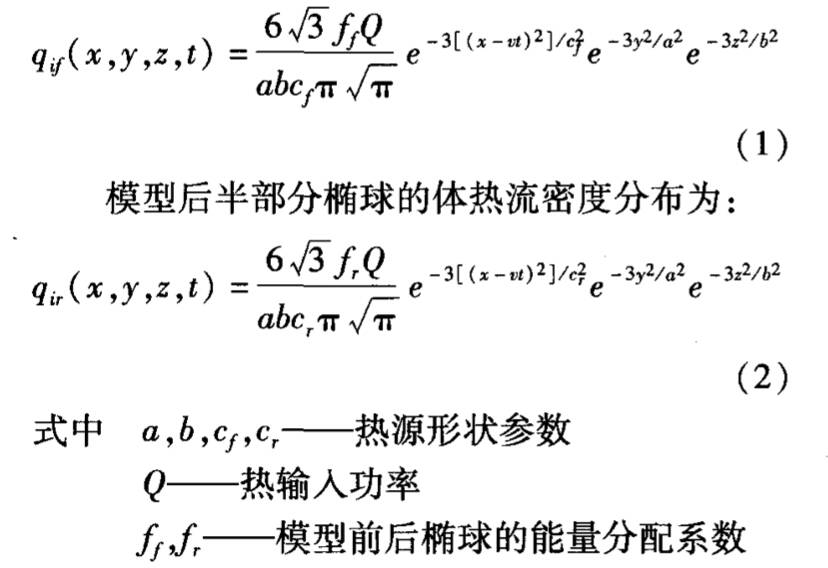

采 用 標(biāo) 準(zhǔn) 的 Goldak 雙 橢 球 熱 源 模 型 ,它 由 前 后 兩 個(gè) 1/4 的 橢 球 組 成 ,數(shù) 學(xué) 表 達(dá) 式 如 下 :

模型前半部分橢球的體熱流密度分布為 :

將電弧看成輻射狀對(duì)稱并成雙橢球分布作用 于焊縫表面,用 FORTRAN語(yǔ)言編寫(xiě)熱源子程序DFLUX,在 ABAQUS中調(diào)用該子程序進(jìn)行計(jì)算。 隨著時(shí)間t的變化,電弧中心沿焊縫表面做直線 移動(dòng),實(shí)現(xiàn)了熱源的移動(dòng),進(jìn)行熱分析,得到焊接 溫 度 場(chǎng) 。

1.7 殘余應(yīng)力計(jì)算

在殘余應(yīng)力分析過(guò)程 中,將各節(jié)點(diǎn)溫度場(chǎng)計(jì)算結(jié)果輸 出到結(jié)果文件作為力分析 的預(yù)定義場(chǎng) , 再?gòu)念A(yù)定義場(chǎng) 中讀取各節(jié)點(diǎn)的溫度 ,進(jìn)行插值計(jì) 算 得 到 焊 接 殘 余 應(yīng) 力 場(chǎng) 。

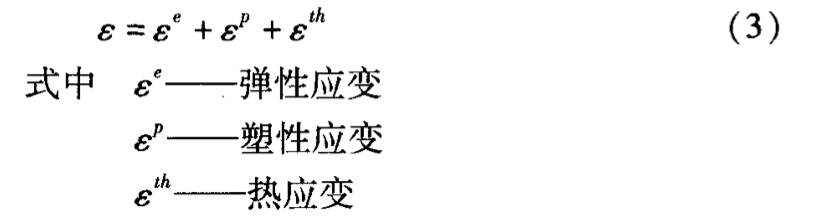

假定總應(yīng)變可表示成 :

由胡克定律可計(jì)算 出彈性應(yīng)變 ,塑性應(yīng)變服 從 Mises屈 服 準(zhǔn) 則 以 及 各 向 同 性 強(qiáng) 化 模 型 ,熱 應(yīng) 變根據(jù)熱膨脹系數(shù)計(jì)算。

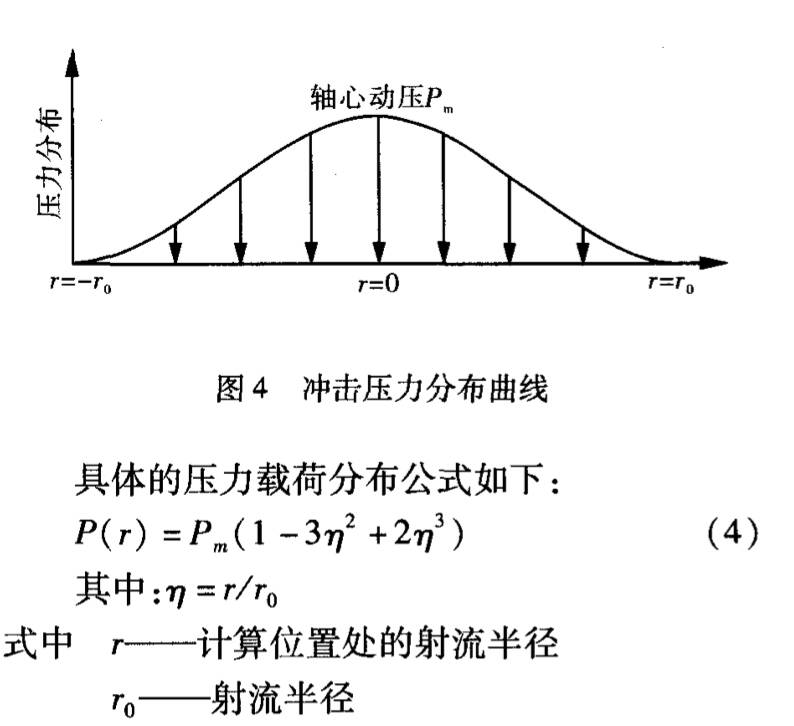

1.8 高壓水射流模擬

高壓水射流對(duì)試樣的作用力隨著沖擊半徑增 大 而 減 小 ,直 至 為 零 。 其 分 布 曲 線 如 圖 4 所。

將高壓水射流沖擊過(guò)程看成是一具有函數(shù)分布的分布力加載在焊縫表面。用 FORTRAN語(yǔ) 言,將式(4)編寫(xiě)為一個(gè)三維的高壓水射流移動(dòng) 載荷子程序 DLOAD,在 ABAQUS中調(diào)用該子程 序進(jìn)行計(jì)算 ,得到經(jīng)高壓水射 流處理的殘余應(yīng)力 分布。

本次模擬計(jì)算取噴嘴直徑為 1mm,射流噴丸 壓 力 為 500 MPa,則 根 據(jù) 文 獻(xiàn) 計(jì) 算 得 射 流 作 用 于 復(fù) 合 板 上 的 沖 擊 半 徑 為 1.291 mm ,射 流 作 用 于復(fù)合板上的沖擊 中心處軸心動(dòng)壓 P =500 MPa。取與實(shí)際噴丸條件吻合,取射流沖擊半徑 為 1 .3 m m ,本 次 模 型 中 焊 縫 寬 度 8 .6 m m ,為 使 水射流能夠加載完在整個(gè)焊縫區(qū)域,可將高壓水射流沿不重復(fù)路線沖擊7次。

為簡(jiǎn)化計(jì)算,提出以下基本假設(shè)”:(1)忽略射流基本段橫向速度的影響;

(2)射流垂直沖擊試件表面,對(duì)試件施加的是非線性軸對(duì)稱面分布載荷;

(3)忽略射流沖擊持續(xù)時(shí)間的影響,以準(zhǔn)靜態(tài)壓力分布代替瞬態(tài)沖擊壓力分布;

(4)受高壓水射流沖擊的覆材和基材為均質(zhì)的各向同性體。

2結(jié)果與分析

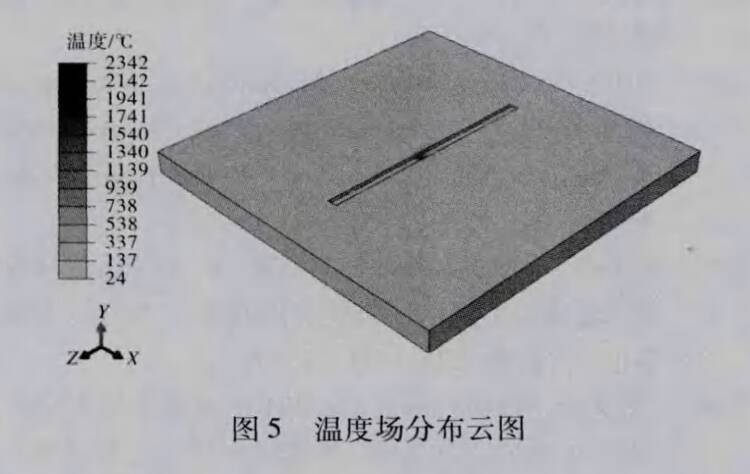

圖5示出了某時(shí)刻焊接溫度場(chǎng)分布云圖。焊縫中心最高溫度為2342 ℃,整個(gè)焊縫區(qū)域溫度均已超過(guò)熔點(diǎn),這說(shuō)明計(jì)算模擬與實(shí)際的熔池和熱影響區(qū)尺寸大致相符。遠(yuǎn)離焊縫中心,溫度逐漸降低。

分別定義沿x,y和z方向的殘余應(yīng)力分別為橫向應(yīng)力o,厚度應(yīng)力o,縱向應(yīng)力0.。由于厚度方向應(yīng)力。,很小,因此不對(duì)其進(jìn)行分析。圖6,7分別示出了模型在高壓水射流加載前后o,和0,分布云圖。從圖中應(yīng)力顏色變化很明顯可以看出,焊縫及熱影響周圍區(qū)域表面的殘余應(yīng)力得到了大大降低,說(shuō)明高壓水射流能夠降低焊接殘余應(yīng)力。

圖8示出了高壓水射流加載前后焊縫表面殘余應(yīng)力分布。在焊態(tài)下,焊縫及熱影響區(qū)產(chǎn)生了較高的殘余拉應(yīng)力。在焊縫區(qū)域,最大橫向和縱向應(yīng)力分別為198和288 MPa,在熱影響區(qū),最大橫向和縱向應(yīng)力分別為223和269 MPa。這是由于焊接熱輸入引起材料不均勻局部加熱,熔池高溫區(qū)材料的熱膨脹受到周圍材料的限制,產(chǎn)生不均勻壓縮塑性變形,在冷卻過(guò)程中,已發(fā)生塑性變形的這部分材料受到周圍材料的制約,而不能自由收縮,形成了拉應(yīng)力。遠(yuǎn)離焊縫和熱影響區(qū),應(yīng)力逐漸降低。

從圖8可以看出,經(jīng)高壓水射流作用后,殘余應(yīng)力得到降低。在焊縫區(qū),橫向應(yīng)力降低到-18.9 MPa以下,最大降低至-46. 7 MPa,最大1降低幅值達(dá)到216.8 MPa,平均降低了122.2%;縱向應(yīng)力降低到68.9 MPa以下,最大降低至-66.1 MPa,最大降低幅值達(dá)到354.0 MPa,平均降低了103.4%。在熱影響區(qū),橫向應(yīng)力降低到66.1 MPa以下,最大降低至-7.2 MPa,最大降低幅值達(dá)到215.4 MPa,平均降低了88.7% ;縱向應(yīng)力降低到104.3 MPa以下,最大降低至93. 5MPa,最大降低幅值達(dá)到175.8 MPa,平均降低了

60.9% 。

由以上分析可知 ,經(jīng)高壓水射流處理后 ,焊縫 表面及熱影響區(qū)的殘余應(yīng)力得到了很大程度的降 低 ,在焊縫區(qū)已經(jīng)產(chǎn)生了壓縮應(yīng)力 ,有效控制了疲 勞源 的萌生 和裂紋 的擴(kuò)展 。

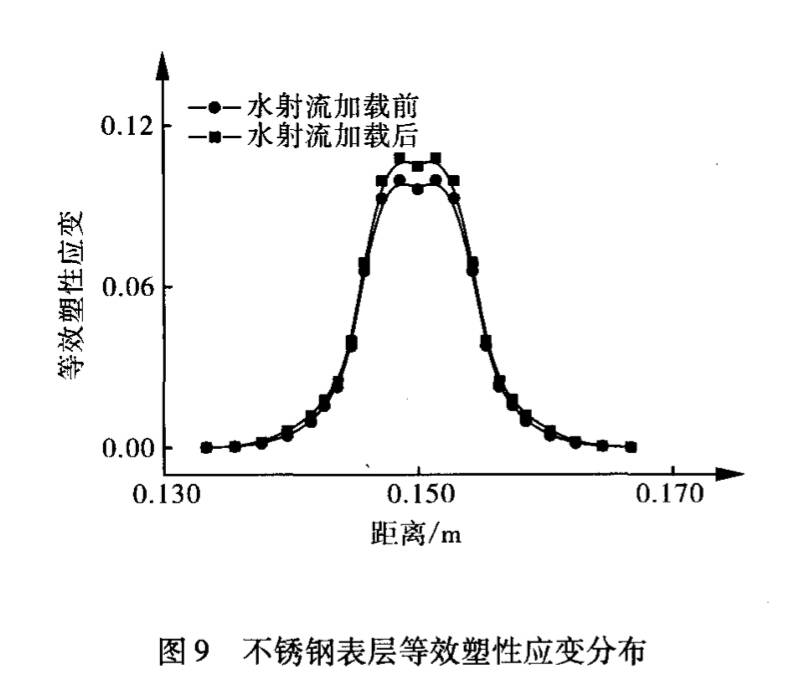

圖9示出了焊縫表面在高壓水射流處理前后 的等效塑性應(yīng)變分布。可以看出,經(jīng)高壓水射流 處理后的焊縫區(qū)表面等效塑性應(yīng)變?cè)龃蟆8邏核淞魈幚碜饔迷趦?nèi)部存在殘余拉應(yīng)力的不銹鋼復(fù) 合板表面上 ,其攜帶 的巨大沖擊壓應(yīng)力在材料表 層產(chǎn)生足夠的塑性變形 ,由此殘余應(yīng)力得到松弛。

水射流高速撞擊材料表面,材料表面吸收這種能量后 ,在微觀上必然伴隨位錯(cuò)結(jié)構(gòu)的改變 ,位 錯(cuò)在切應(yīng)力的作用下運(yùn)動(dòng),使 晶體 內(nèi)的位錯(cuò)發(fā)生 滑移 ,產(chǎn)生強(qiáng)烈的塑性變形 ,晶體內(nèi)的位錯(cuò)發(fā)生反 復(fù)的滑移和攀移 ,導(dǎo)致金屬晶格發(fā)生畸變和嚴(yán)重 的塑性變形。金屬晶體通過(guò)位錯(cuò)運(yùn)動(dòng)產(chǎn)生的微觀 塑性變形又會(huì)使峰值殘余應(yīng)力得 以釋放 ,從宏觀 的表現(xiàn)形式上來(lái)看 ,殘余應(yīng)力就會(huì)得到重新分布 , 故應(yīng)力水平大大降低且均勻化 ,即構(gòu)件 的殘余應(yīng) 力得到釋放。

3 結(jié)語(yǔ)

通 過(guò) 有 限 元 軟 件 ABAQUS,建 立 了 不 銹 鋼 復(fù) 合板三維有限元模型 ,編寫(xiě)了雙橢球熱源及高壓 水射流移動(dòng)載荷子程序 ,得到了經(jīng)高壓水射流處 理前后不銹鋼復(fù)合板表面橫 向和縱 向的殘余應(yīng)力 分布規(guī)律。計(jì)算結(jié)果表明,經(jīng)高壓水射流處理后 ,焊縫及熱影響區(qū)表面的殘余應(yīng)力得到明顯降低, 在焊縫區(qū)已經(jīng)產(chǎn)生了壓縮應(yīng)力 ,證 明高壓水射流 是降低焊接殘余應(yīng)力的有效方法 。

我們從事高壓水射流噴丸強(qiáng)化設(shè)備等研制與制造,可以根據(jù)客戶具體要求配置方案,為客戶提供高性價(jià)比的高壓水射流噴丸強(qiáng)化機(jī)。

]]>1引言

噴丸強(qiáng)化是提高金屬零部件疲勞性能最有效的方法。后混合水射流噴丸強(qiáng)化是高壓水射流技術(shù)的一個(gè)重要分支,是1980年代末問(wèn)世的一項(xiàng)濕法噴丸強(qiáng)化新技術(shù)”。

其強(qiáng)化原理是:由高壓泵產(chǎn)生的高壓水,通過(guò)噴頭的水噴嘴噴出形成高壓水射流,彈丸由供丸裝置送入混合室,與高壓水射流在混合室內(nèi)發(fā)生劇烈摻混和動(dòng)量交換,最后經(jīng)彈丸噴嘴噴出,形成彈丸射流并噴射到金屬零部件表面,零部件表層材料在再,晶溫度下產(chǎn)生塑性形變(冷作硬化層),呈現(xiàn)理想的組織結(jié)構(gòu)(組織強(qiáng)化)和殘余應(yīng)力分布(應(yīng)力強(qiáng)化),從而達(dá)到提高零部件周期疲勞強(qiáng)度和抗應(yīng)力腐蝕能力的目的。它開(kāi)辟了后混合水射流新的應(yīng)用領(lǐng)域,并使傳統(tǒng)的噴丸強(qiáng)化技術(shù)增添了新的技術(shù)優(yōu)勢(shì),且噴丸強(qiáng)化效果顯著。然而經(jīng)檢索目前并無(wú)專門(mén)用于實(shí)際工業(yè)生產(chǎn)的后混合水射流噴丸強(qiáng)化裝置,大大制約著科研工作者對(duì)后混合水射流噴丸強(qiáng)化技術(shù)的深人研究及工業(yè)推廣,因此研制適用于工業(yè)生產(chǎn)實(shí)際的成本低、噴丸效果好、安全可靠、使用方便、經(jīng)濟(jì)環(huán)保的后混合水射流噴丸強(qiáng)化裝置具有較大的經(jīng)濟(jì)意義和重要的應(yīng)用價(jià)值。

2系統(tǒng)設(shè)計(jì)

后混合水射流噴丸強(qiáng)化裝置主要由供水系統(tǒng)、供壓系統(tǒng)、供丸系統(tǒng)及控制系統(tǒng)組成。

(1)供水系統(tǒng)

對(duì)于后混合水射流噴丸強(qiáng)化裝置而言,水是動(dòng)能傳遞的載體。供水系統(tǒng)對(duì)噴丸強(qiáng)化裝置用水進(jìn)行水質(zhì)軟化處理,使水的pH值達(dá)到6-8,并對(duì)水的pH值進(jìn)行監(jiān)測(cè),必要時(shí)加人清洗劑、防銹劑等添加劑,并采用具有粗、精雙重過(guò)濾的過(guò)濾器進(jìn)行過(guò)濾,確保濾去水中粒徑大于0.45um的塵埃、微粒、礦物質(zhì)沉淀物等,以減輕對(duì)過(guò)流部件的腐蝕和磨損,延長(zhǎng)各過(guò)流部件的使用壽命。

(2)供壓系統(tǒng)

供壓系統(tǒng)是整個(gè)噴丸強(qiáng)化裝置的動(dòng)力源,是將原動(dòng)機(jī)的能量轉(zhuǎn)換為水的壓力能輸出,為水射流噴丸強(qiáng)化裝置的正常工作提供動(dòng)力的系統(tǒng),因此其輸出壓力范圍、供壓穩(wěn)定性及脈動(dòng)量均影響著噴丸壓力和強(qiáng)化效果。供壓系統(tǒng)采用前置泵和增壓泵,前置泵將水箱中的水經(jīng)過(guò)濾器輸送至增壓泵內(nèi),由增壓泵加壓至工作壓力。設(shè)計(jì)中裝置壓力為:0-380MPa,脈動(dòng)量控制在5%之內(nèi),增壓裝置采用臥式雙作用柱塞增壓泵,不均勻系數(shù)為13%。并安裝壓力檢測(cè)裝置,將檢測(cè)到的壓力顯示在壓力表上,以便操作人員對(duì)工作壓力進(jìn)行監(jiān)控和調(diào)節(jié),滿足噴丸所需的工作壓力。

(3)供丸系統(tǒng)

在進(jìn)行后混合水射流噴丸強(qiáng)化時(shí),需向噴頭的混合室流 內(nèi)均勻、連續(xù)、統(tǒng)精確地給彈丸,因此要求其管工作可靠、不堵塞以及定量供丸、連續(xù)供丸。設(shè)計(jì)中采用以壓縮空氣為動(dòng)力、可以實(shí)現(xiàn)大流量供給的干丸供給系統(tǒng)。該系統(tǒng)由空氣壓縮機(jī)、油水分離器、氣閥、貯丸罐、彈丸閥、供丸管等組成,如圖1所示。其中油水分離器是分離壓縮空氣中凝聚的油分和水分等雜質(zhì)的裝置,使壓縮空氣得到凈化,減少空氣、彈丸混合流的含水量;貯丸罐為倒錐形,可以保證彈丸供給通暢、不易堵塞;氣閥控制空氣流量;彈丸閥控制彈丸流量。

(4)控制系統(tǒng)

控制系統(tǒng)是控制水射流噴丸強(qiáng)化裝置中各軸的運(yùn)動(dòng)以及供水系統(tǒng)、供壓系統(tǒng)、供丸系統(tǒng)的工作,并控制噴丸強(qiáng)化過(guò)程中各個(gè)參數(shù),以實(shí)現(xiàn)對(duì)金屬零部件的精確噴丸,使其得到預(yù)期的強(qiáng)化效果。

設(shè)計(jì)中考慮對(duì)回轉(zhuǎn)工件的噴丸強(qiáng)化,機(jī)床具有X、rZ軸以及繞工件轉(zhuǎn)動(dòng)的回轉(zhuǎn)軸,因此其控制系統(tǒng)應(yīng)具備四軸三聯(lián)動(dòng)的功能,并可實(shí)現(xiàn)對(duì)供水系統(tǒng)、供壓系統(tǒng)及供丸系統(tǒng)的精確控制。綜合考慮上述要求及性價(jià)比等,設(shè)計(jì)中采用國(guó)產(chǎn)華興WA-320W型數(shù)控系統(tǒng)作為后混合水射流噴丸強(qiáng)化裝置的控制系統(tǒng)。

3結(jié)構(gòu)設(shè)計(jì)

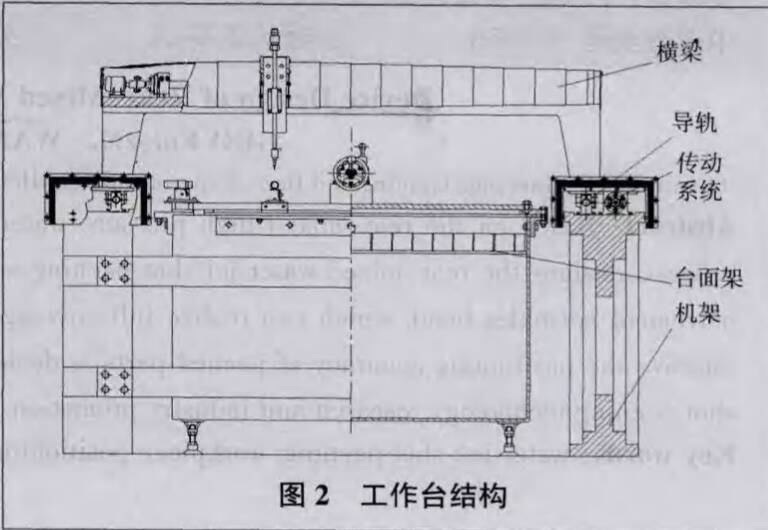

(1)工作臺(tái)

工作臺(tái)是后混合水射流噴丸強(qiáng)化裝置的主體部分,設(shè)計(jì)中工作臺(tái)采用具有噴丸效率高、跨距大、剛度高的噴頭運(yùn)動(dòng)式龍門(mén)結(jié)構(gòu)。整體結(jié)構(gòu)主要由左右龍門(mén)架與橫梁、工作臺(tái)面與回轉(zhuǎn)機(jī)構(gòu)、動(dòng)力元件、傳動(dòng)系統(tǒng)、防護(hù)罩及工件定位裝置等幾部分組成。整個(gè)工作臺(tái)具有X、Y、Z軸以及繞工件轉(zhuǎn)動(dòng)的回轉(zhuǎn)軸B軸,可實(shí)現(xiàn)四軸三聯(lián)動(dòng),如圖2所示。

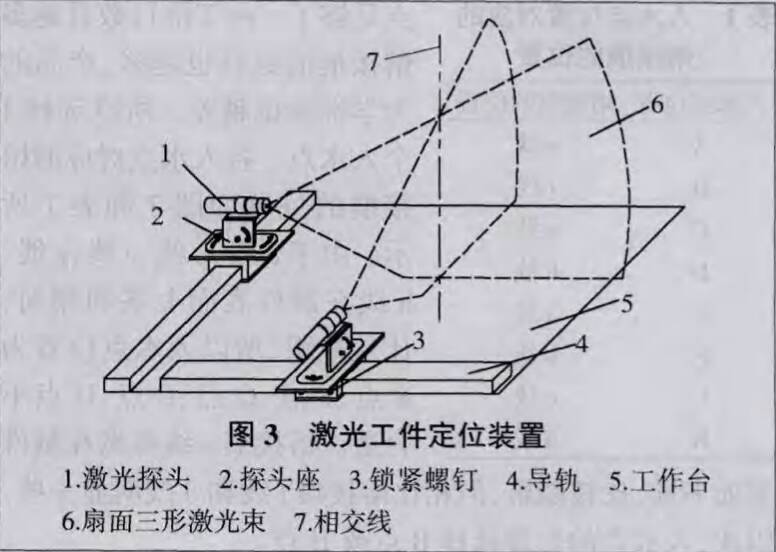

由于噴頭上的彈丸噴嘴為脆性材料制成,不能與受噴工件發(fā)生直接接觸,因此不易對(duì)正起噴位置,所以容易導(dǎo)致實(shí)際噴丸位置與理論噴丸位置存在誤差。為減小或消除這種誤差、實(shí)現(xiàn)噴丸效果,本文首次設(shè)計(jì)了能夠應(yīng)用于工業(yè)生產(chǎn)的激光工件定位裝置,如圖3所示,主要由激光探頭、探頭座、導(dǎo)軌和鎖緊裝置等組成。其工作原理是當(dāng)受噴工件安裝并固定在工作臺(tái)面后,沿導(dǎo)軌4分別移動(dòng)X向和Y向上的探頭座2,使激光探頭1發(fā)出的扇面形激光束對(duì)準(zhǔn)起噴位置,然后控制噴頭移到兩激光束所相交的位置,當(dāng)兩個(gè)激光探頭發(fā)出的扇面形激光完全被噴頭遮住時(shí)便完成了工件的定位。

(2) 噴頭

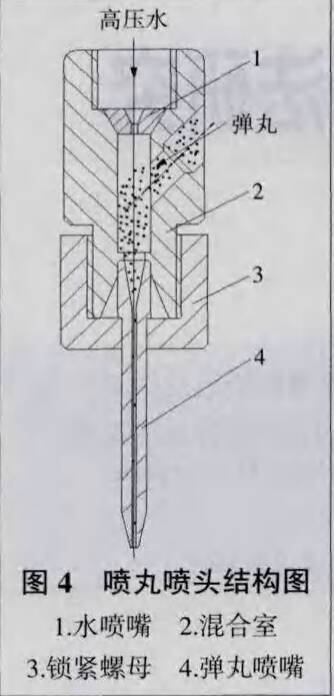

噴頭是水射流噴丸強(qiáng)化裝置中重要的組成部分,其性能優(yōu)劣和使用壽命的長(zhǎng)短直接影響著噴丸強(qiáng)化的效果和經(jīng)濟(jì)效益。后混合水射流噴丸噴頭主要由水噴嘴、混合室和彈丸噴嘴三部分組成。綜合考慮能量傳輸效率、射流密集性及加工難易性等因素,將噴頭設(shè)計(jì)成單射流側(cè)進(jìn)式結(jié)構(gòu),如圖4所示。其基本工作原理是,高壓水通過(guò)中間管路經(jīng)水噴嘴1噴出高壓水射流,彈丸由空氣壓縮機(jī)為動(dòng)力源的供丸系統(tǒng)送至噴頭的混合室2內(nèi),并在混合室內(nèi)與水射流摻混和能量交換,經(jīng)彈丸噴嘴4噴出,形成彈丸射流。

水噴嘴是高壓水的壓能轉(zhuǎn)變?yōu)閯?dòng)能的唯一零件,考能量傳輸效率、耐磨性、水噴嘴是高壓水的壓能轉(zhuǎn)變?yōu)閯?dòng)能的唯一零件,考慮能量傳輸效率、耐磨性、加工難易性及使用成本等因素,將水噴嘴設(shè)計(jì)成圓E收斂形, 采用人造紅寶石制成,如圖5所示,其中收斂角a=13度 .d=0.33mm,l =0.8mm, L=2mm, d =2mm。

彈丸噴嘴的結(jié)構(gòu)形式與水噴嘴結(jié)構(gòu)相近,并適當(dāng)加長(zhǎng)了圓柱段的長(zhǎng)度。彈丸噴嘴直徑過(guò)小,不僅磨損嚴(yán)重,而且還會(huì)影響混合室內(nèi)的真空度,嚴(yán)重時(shí)甚至被彈丸堵塞;彈丸噴嘴直徑過(guò)大,射流擴(kuò)散嚴(yán)重,而且還有可能造成空氣由彈丸噴嘴流入混合室,破壞混合室內(nèi)的真空度,影響彈丸與水射流的混合效果,進(jìn)一步加劇彈丸射流擴(kuò)散。設(shè)計(jì)中采用碳化鎢硬質(zhì)合金作為彈丸噴嘴材料,彈丸噴嘴長(zhǎng)度為77.5mm,彈丸噴嘴直徑為0.8mm

4結(jié)語(yǔ)

本文在滿足安全可靠、使用方便、經(jīng)濟(jì)環(huán)保等要求的基礎(chǔ)上,設(shè)計(jì)了可對(duì)板類、軸類及曲面類金屬零部件實(shí)現(xiàn)全覆蓋率噴丸強(qiáng)化的后混合水射流噴丸強(qiáng)化裝置。供水系統(tǒng)采用具有粗、精雙重過(guò)濾的過(guò)濾器對(duì)后混合水射流噴丸用水進(jìn)行過(guò)濾并檢測(cè)其pH值;供壓系統(tǒng)采用臥式雙作用柱塞增壓泵為增壓裝置,并安裝壓力檢測(cè)裝置檢測(cè)工作壓力;供丸系統(tǒng)采用以壓縮空氣為動(dòng)力的干丸供給系統(tǒng),實(shí)現(xiàn)了工作可靠、供丸均勻、不堵塞、定量供丸和連續(xù)供應(yīng)彈丸;控制系統(tǒng)采用可實(shí)現(xiàn)四軸三聯(lián)動(dòng)的華興WA-320w型數(shù)控系統(tǒng);工作臺(tái)設(shè)計(jì)為噴頭運(yùn)動(dòng)式的龍門(mén)結(jié)構(gòu),具有X、Y、Z軸和繞工件轉(zhuǎn)動(dòng)的回轉(zhuǎn)軸4個(gè)基本坐標(biāo)軸,并首次設(shè)計(jì)了可提高工件定位精度的激光工件定位裝置;噴頭為結(jié)構(gòu)簡(jiǎn)單、體積小、易于加工、射流穩(wěn)定性較高的單射流側(cè)進(jìn)式噴頭,水噴嘴采用由人造紅寶石加工成的圓錐收斂形結(jié)構(gòu),收斂角為130,彈丸噴嘴采用具有高硬度和耐磨性的碳化鎢硬質(zhì)合金制成,長(zhǎng)度為77.5mm,直徑為0.8mm。

]]>0前言

空化水噴丸技術(shù)是一項(xiàng)新型表面強(qiáng)化處理技 術(shù) ,它依靠 自身的技術(shù)特點(diǎn)和優(yōu)勢(shì),在金屬表面改 性技術(shù)領(lǐng)域中引起許多學(xué)者的廣泛關(guān)注 。其工作原理是合理利用淹沒(méi)式高速高壓水射流空化后形成的 大量微小空泡群,空泡群在固體邊界附近潰滅時(shí)可 產(chǎn)生高達(dá)上 GPa的沖擊波壓力,利用該壓力來(lái)強(qiáng)化 金屬材料。目前的研究結(jié)果已經(jīng)證明了該技術(shù)和 其他噴丸技術(shù)一樣能在金屬零部件的近表形成壓縮 殘余應(yīng)力層,同時(shí)改善微觀組織結(jié)構(gòu) ,進(jìn)而提高零 部 件 的 疲 勞 壽 命 。 但 是 該 工 藝 中 的 空 化 行 為 涉 及 高速、高壓、多相、相變 、湍流、非定常特性等復(fù) 雜多變情況,因此對(duì)該工藝中的空化行為及沖擊壓力場(chǎng)分布規(guī)律的探索一直是該領(lǐng)域的研究熱點(diǎn)。易燦等19設(shè)計(jì)研制了圍壓下自振噴嘴,通過(guò)試驗(yàn)研究表明該噴嘴的最大起始空化數(shù)可以達(dá)到1.67,而普通錐形噴嘴最大值僅為0.54,李疆等用數(shù)值模擬的方法計(jì)算出空泡在近固壁面附近潰滅時(shí)產(chǎn)生的微射流的速度可達(dá)到v=200 m/s,并利用水錘方程求解微射流在壁面所產(chǎn)生的壓力高達(dá)到300 MPa,鄧松圣等應(yīng)用K-6湍流模型并采用SIMPLEC算法對(duì)角型噴嘴的空化流場(chǎng)進(jìn)行了數(shù)值模擬,并驗(yàn)證了模擬結(jié)果的正確性。盧義玉等用Standard K-e, RNGK-e和Standard K-c湍流模型對(duì)縮放型噴嘴內(nèi)部流場(chǎng)進(jìn)行了數(shù)值模擬,結(jié)果表明RNGK-w模型最適合對(duì)縮放型噴嘴內(nèi)部流場(chǎng)的數(shù)值模擬。SAHAYA等通過(guò)對(duì)鋁合金沖蝕試驗(yàn),發(fā)現(xiàn)了在油空化射流沖擊區(qū)域中,由于空泡潰滅產(chǎn)生的微射流,作用在材料表面產(chǎn)生沖擊壓力,超過(guò)了材料的屈服強(qiáng)度,可在材料表面產(chǎn)生沖蝕影響。QIN等基于RayleighPlesset氣泡動(dòng)力學(xué)方程建立縮放型噴嘴的內(nèi)流場(chǎng)的動(dòng)力學(xué)模型,并采用變時(shí)間步長(zhǎng)求解高非線性二階差分方程,獲得精確的空化泡生長(zhǎng)、潰滅和回彈等結(jié)果。董星等模擬了不同壓力作用下水射流在2A11鋁合金材料表層產(chǎn)生的殘余應(yīng)力場(chǎng),選取射流的噴丸壓力為60~120 MPa,到目前為止,關(guān)于空化水噴丸工藝中空化行為的相關(guān)研究結(jié)果還鮮有報(bào)道。本文擬采用FLUNET6.3流體計(jì)算軟件,利用RNG Ke模型和SIMPLEC算法對(duì)空化水噴丸工藝中的空化行為進(jìn)行數(shù)值模擬,同時(shí)利用富士壓敏紙對(duì)空化水噴丸工藝中沖擊波壓力大小和分布進(jìn)行試驗(yàn)驗(yàn)證。

1數(shù)學(xué)模型

1.1 物理模型和網(wǎng)格劃分

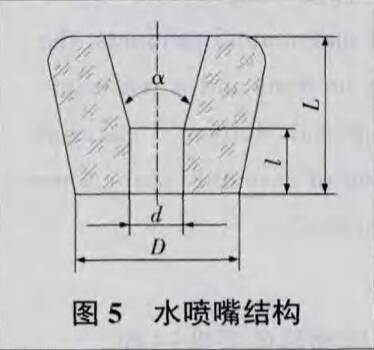

在空化水噴丸工藝中常溫水通過(guò)高壓柱塞泵加壓后,再通過(guò)放縮型噴嘴射入充滿水的容器中形成淹沒(méi)式高壓水射流,在射流方向上產(chǎn)生劇烈的空化現(xiàn)象,靠微空泡群在金屬材料表面潰滅時(shí)產(chǎn)生的沖擊波壓力來(lái)強(qiáng)化材料的表面,其簡(jiǎn)化后的物理模型如圖1所示,主要包括高壓水入口、縮放型噴嘴、常壓出口和充滿水的空化工作四部分構(gòu)成。

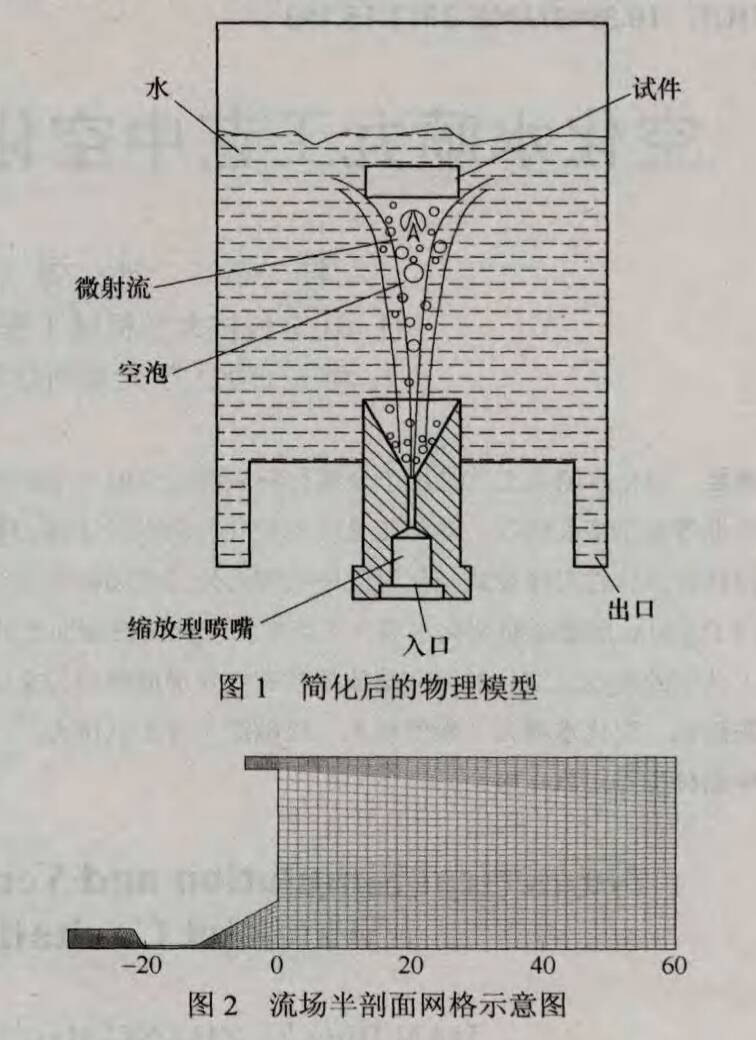

為縮短計(jì)算時(shí)間,縮小了模擬空化容器的體積,其尺寸為中60 mmx60 mm。設(shè)定空化射流的工作區(qū)域和噴嘴的形狀成軸對(duì)稱,因此只需要取1/2的物理模型體積進(jìn)行離散化。如圖2所示,在噴嘴的收縮段、擴(kuò)散段以及噴嘴出口段進(jìn)行網(wǎng)格局部細(xì)化。

經(jīng)初步計(jì)算分析,物理模型劃分為25 804個(gè)四邊形網(wǎng)格,采用二階迎風(fēng)格式對(duì)控制方程進(jìn)行離散。

1.2邊界條件

參照空化水噴丸工藝中常用的工藝參數(shù)和實(shí)際工況環(huán)境,對(duì)模型進(jìn)行了相應(yīng)簡(jiǎn)化,并施加如下邊界條件。

(1)入口邊界條件為壓h入口, p1=32 MPa,入口直徑d=6mm。

(2)出口邊界條件設(shè)為壓力出口, p2=1.013×10五次方 Pa,出口直徑d2=2 mm

(3)軸線上邊界條件取徑向速度v=0;固體壁面條件,壁面上滿足無(wú)滑移條件,采用壁面函數(shù)法對(duì)近壁區(qū)處理。

(4)水流溫度恒定,室溫取300 K.

2 模擬結(jié)果

數(shù)值模擬中采用湍流模型k-e中的RNG模型處理粘度項(xiàng), SIMPLEC算法對(duì)壓力速度進(jìn)行耦合,選擇合適的松弛因子后,進(jìn)行數(shù)值模擬。

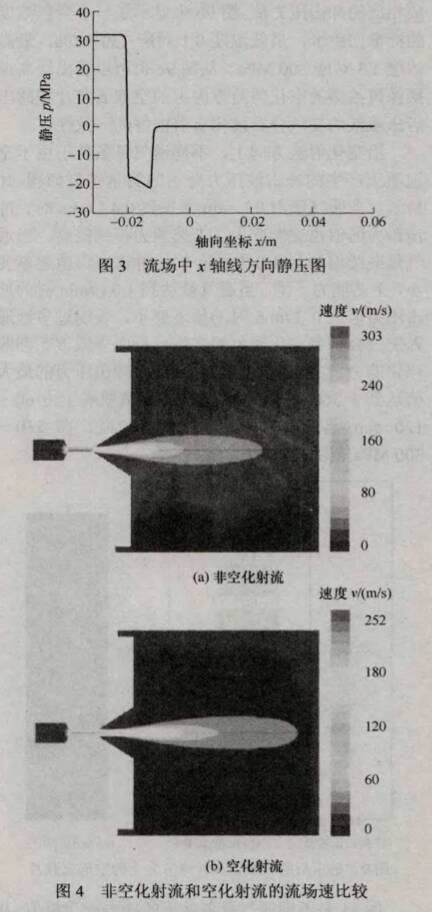

模擬后的流場(chǎng)中沿x軸線方向上的靜壓分布如圖3所示,在噴嘴的喉部(x-0.020~-0.012 m區(qū)間內(nèi))有明顯的壓降,最大壓降約-20 MPa,隨后壓力又恢復(fù)到噴嘴出口處的壓值1.013×10五次方 Pa。如果存在微小空泡核沿著噴嘴流動(dòng),它必然會(huì)經(jīng)歷噴嘴處的壓力變化,導(dǎo)致空化泡的產(chǎn)生和潰滅。

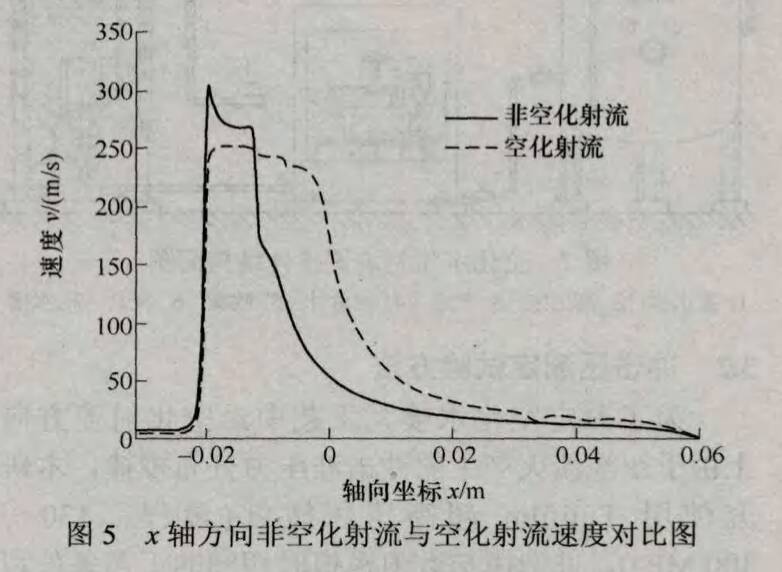

圖4是非空化射流(未考慮空化現(xiàn)象)和空化射流的速度場(chǎng)的對(duì)照?qǐng)D。從圖4可以看出,二者的速度場(chǎng)分布規(guī)律基本相同,后者在數(shù)值上略大于前者,在分布上略廣與前者。兩種模擬結(jié)果的流場(chǎng)速度分布在噴嘴縮放段速度梯度較大,并且速度變化明顯;

在離開(kāi)噴嘴出口之后,流體出現(xiàn)一個(gè)等速流核區(qū),并且在垂直于軸向方向存在明顯的速度梯度變化;在等速流核區(qū)末尾,流體速度迅速降低。

由圖5中可以明顯看出,在淹沒(méi)式非空化條件下,水射流的速度衰減得很快。這就意味著如果在水噴丸工藝中使用傳統(tǒng)的水射流噴丸工藝,周圍的水環(huán)境不僅會(huì)造成水射流的速度嚴(yán)重衰減,還會(huì)影響射流的有效距離范圍,進(jìn)而降低水噴丸能力和水射流的效率。但在空化條件下,空化射流的速度相心區(qū)比水射流長(zhǎng);另外,由圖5中還可以觀察到,在坐標(biāo)0點(diǎn)以后沿x軸線方向,在相同坐標(biāo)位置空化射流所對(duì)應(yīng)的速度值都明顯大于非空化射流的速度值。

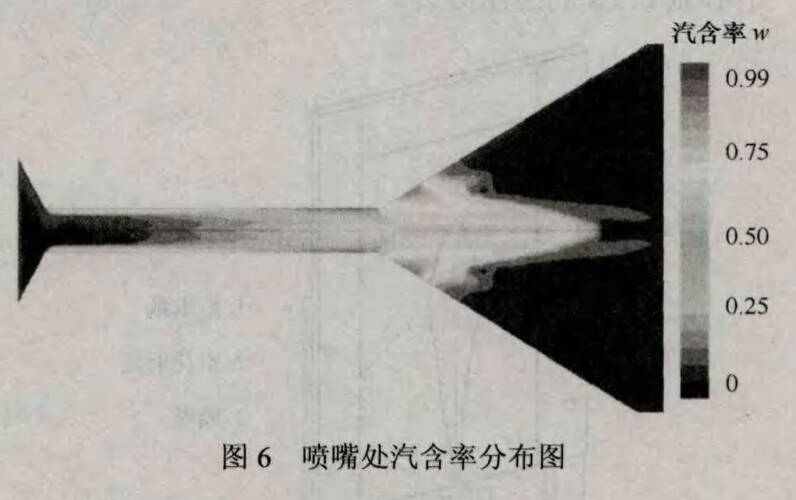

由圖6中可以看出,在噴嘴擴(kuò)張段處明顯發(fā)生了空化現(xiàn)象,這與空化通常發(fā)生在穩(wěn)定空泡的下游相吻合,因?yàn)樗鲝娜肟诘氖湛s段到噴嘴中間位置,流速逐漸加大,導(dǎo)致壓力驟減,進(jìn)入噴嘴擴(kuò)張段后,流速突然降低,在擴(kuò)張段壁面附近由于突然擴(kuò)張而產(chǎn)生一個(gè)低壓區(qū),空泡得以滯留。但由于突然產(chǎn)生的漩渦,導(dǎo)致流體流動(dòng)的連續(xù)性被破壞,空泡的體積濃度急劇增大,在擴(kuò)張段壁面附近的最高汽含率達(dá)到0.99。

3試驗(yàn)研究

3.1試驗(yàn)裝置

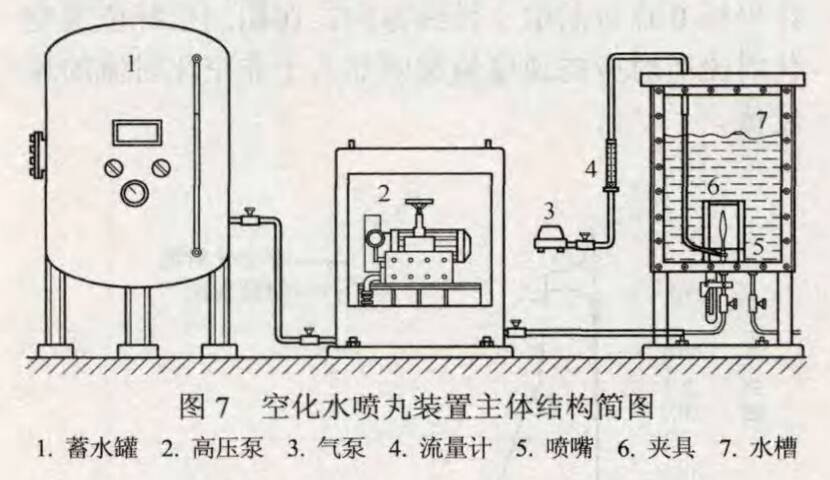

試驗(yàn)研究中使用的空化水噴丸裝置主體結(jié)構(gòu)如圖7所示,主要包括蓄水罐、高壓泵、氣泵、豌量計(jì)、噴嘴、工作水槽、夾具等部分。蓄水罐中的水通過(guò)高壓泵(最高壓力為32 MPa,常用流量為16 L/min)進(jìn)行加壓后通過(guò)噴嘴射入工作水槽(水槽內(nèi)水為常溫常壓狀態(tài))中,形成垂直淹沒(méi)式空化射流。該工藝的主要工藝參數(shù)包括工作壓力、通氣量、噴嘴直徑、噴射距離、噴丸時(shí)間等。

3.2 沖擊壓測(cè)定試驗(yàn)方法

為了測(cè)定空化水噴丸工藝中沿空化射流方向上由于空泡潰滅產(chǎn)生的沖擊波壓力分布規(guī)律,本研究使用Fuijfilm超高壓壓敏紙(量程: 130~300 MPa),并選用與數(shù)值模擬時(shí)相同的工藝條件和試驗(yàn)環(huán)境進(jìn)行試驗(yàn)測(cè)定。壓敏紙由聚酯纖維材料基底層、成色層和含顯色材料的微膠囊層復(fù)合而成。

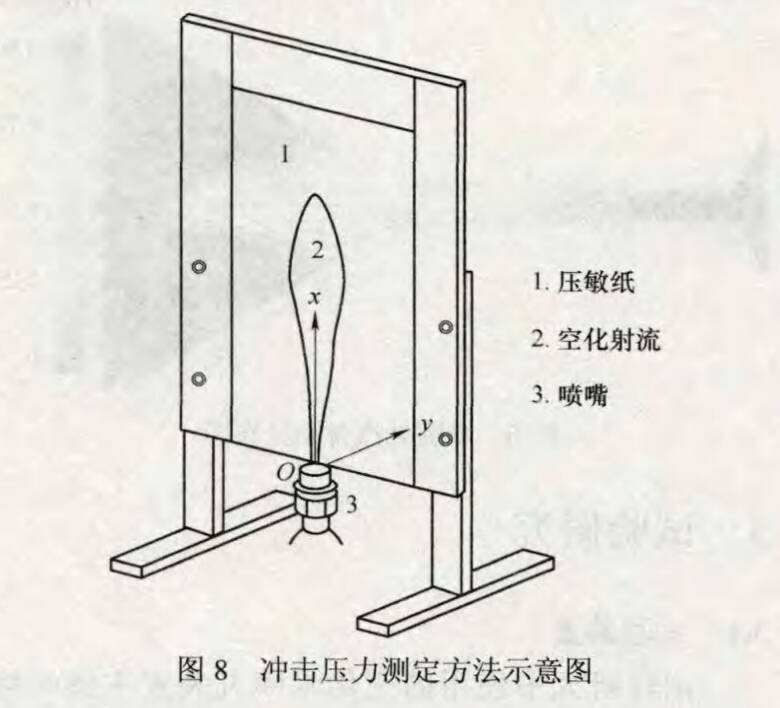

當(dāng)沖擊壓力p作用在壓敏紙上時(shí),造色層中微膠囊發(fā)生破裂,成色層吸收微膠囊中的顯色物質(zhì)并發(fā)生反應(yīng)而形成濃度不均的紅色斑點(diǎn),利用FPD-30SE顏色指示器(專用濃度計(jì))和FPS-307E軟件(專用壓力換算軟件)可以將壓敏紙的變色濃度轉(zhuǎn)化為相應(yīng)的壓力值。測(cè)定方法如圖8所示,將感壓紙密封粘結(jié)在專用夾具上,然后豎直置于空化射流工作區(qū)域中心做t=5s的感壓處理。

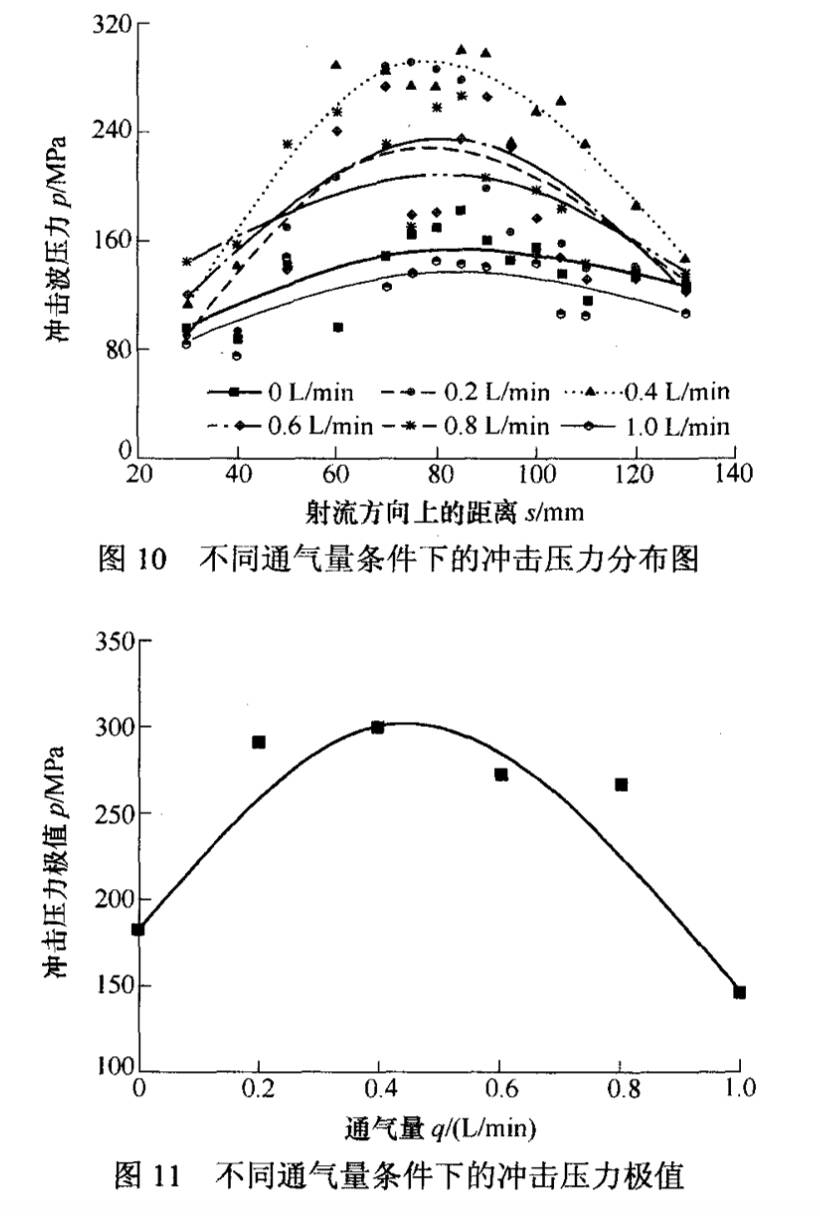

在空化水噴丸工藝中工作壓力、噴嘴直徑、流量等工藝參數(shù)通常保持恒定,通氣量、噴丸時(shí)間、噴射距離是可調(diào)的工藝參數(shù),而通氣量是影響空化射流方向上沖擊波壓力大小的關(guān)鍵參數(shù),因此試驗(yàn)中對(duì)不同通氣量(0 L/min,0.2 L/min,0.4 L/min0.6L/min, 0.8 Lmin, 1.0 L/min)條件下的沖擊壓力分布進(jìn)行測(cè)定。

3.3試驗(yàn)結(jié)果分析

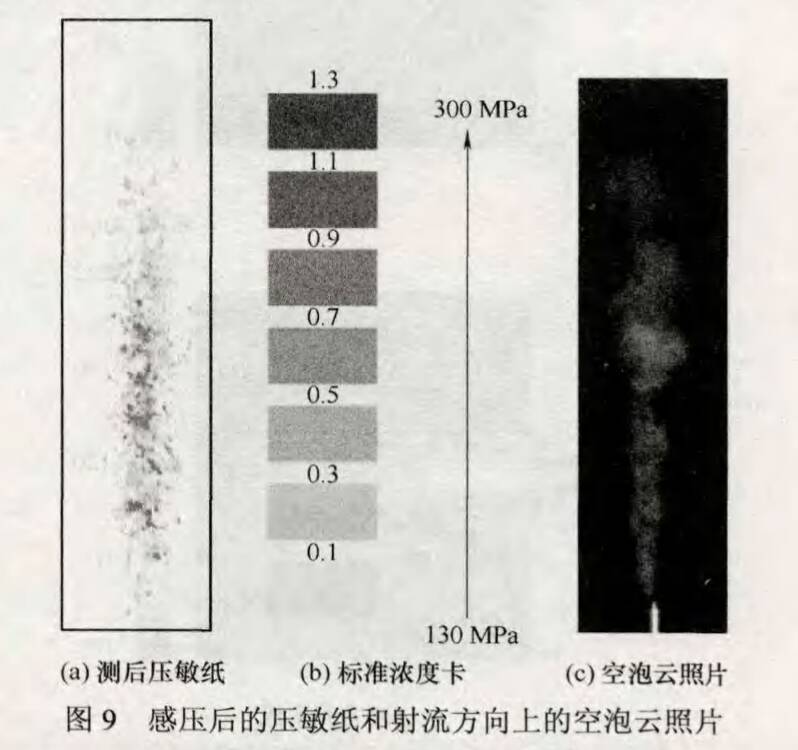

感壓后的壓敏紙如圖9a所示,當(dāng)受到?jīng)_擊壓力的作用后,壓敏紙上形成了一個(gè)火焰狀濃度不均的紅色區(qū)域,利用FPD-30SE專用濃度計(jì)對(duì)壓敏紙的變色濃度進(jìn)行讀取、量化和記錄,直接利用FPS-307E專用壓力轉(zhuǎn)換軟件將對(duì)應(yīng)的濃度值轉(zhuǎn)化成相應(yīng)的沖擊壓力值。圖9b中顯示了一個(gè)變色濃度的標(biāo)準(zhǔn)比色卡,最低濃度0.1對(duì)應(yīng)130 MPa,最高濃度1.3對(duì)應(yīng)300 MPa,從圖9c也可以看出用高速攝像機(jī)拍攝的空化射流方向上的空泡云照片和感壓后壓敏紙的變色分布規(guī)律有著很好的一致性沿空化射流方向上,不同通氣量條件下由于空泡潰滅產(chǎn)生的沖擊波壓力分布的測(cè)量結(jié)果如圖10所示。當(dāng)通氣量由0L/min增加到0.4 L/min時(shí),沖擊壓力的值也逐漸變大,工藝能力得到提高。當(dāng)通氣量繼續(xù)增加到1.0 L/min時(shí),沖擊壓力值逐漸變小,工藝能力下降。當(dāng)通氣量達(dá)到1.0L/min時(shí)的沖擊壓力值比0L/min時(shí)的值還要小,表明過(guò)多地通入空氣會(huì)抑制空化現(xiàn)象的產(chǎn)生,反而降低該工藝的強(qiáng)化能力。當(dāng)通氣量為0.4 L/min時(shí)沖擊壓力的最大值達(dá)到了300 MPa,射流方向上距離噴嘴上方60-120 mm范圍內(nèi)的沖擊波壓力值較高,在250-300 MPа范圍內(nèi)。

圖11是不同通氣量條件下的沖擊壓力極值,從圖11可以看出通氣量在0.2~0.6 L/min范圍內(nèi),測(cè)得沖擊壓力極值都在270 MPa以上,說(shuō)明該工藝范圍具有較強(qiáng)的工藝能力。當(dāng)通入空氣量達(dá)到1.0L/min后沖擊壓力的極大值下降到145 MPa,比通氣量0L/min時(shí)還低35 MPa。

4 結(jié)論

(1) 采 用 湍 流 模 型K-e中的RNG模型適合空化水噴丸工藝 中縮放型噴嘴 內(nèi)外流場(chǎng)的數(shù)值模擬 ,可 獲得流場(chǎng)的速度和汽含率分布等。

(2) 在 噴 嘴 的 喉 部 處 產(chǎn) 生 約 -20 M Pa 的 壓 降 , 可促進(jìn)空化現(xiàn)象的發(fā)生 ,同時(shí)在噴嘴擴(kuò)張段處 由于 壓 力的降低和噴嘴形狀 的改變也加劇 了空化現(xiàn)象的 產(chǎn)生。

(3)利用壓敏紙測(cè)定沖擊波壓力分布的試驗(yàn)結(jié) 果表 明空化水噴丸工藝中沿空化射流方 向上 由于空 泡潰滅產(chǎn)生的沖擊波壓力值最高達(dá)到 300MPa。

(4) 通 入 適 量 的 空 氣 可 以 促 進(jìn) 空 化 現(xiàn) 象 的 發(fā) 生,提高空化水噴丸的工藝能力。試驗(yàn)結(jié)果表明最 佳 通 氣 量 在 0 .4 L /m in 左 右 , 當(dāng) 通 氣 量 超 過(guò) 1 .0 L /m in 后對(duì)空化現(xiàn)象產(chǎn)生抑制作用 。

我司可根據(jù)客戶要求,為客戶提供高校實(shí)驗(yàn)室、研究所,工業(yè)生產(chǎn)用空化水射流噴丸強(qiáng)化機(jī),歡迎了解。

]]>

GMS-1型屬于我司空化射流噴丸機(jī)的高校實(shí)驗(yàn)室、研究所強(qiáng)化分析機(jī)構(gòu)專用型號(hào),這是一款定制型射流噴丸機(jī),根據(jù)客戶的具體需要可以搭配不同的配置方案,產(chǎn)品 具有質(zhì)量好和系統(tǒng)穩(wěn)定以及精度高的特點(diǎn),已經(jīng)在一些高校和實(shí)驗(yàn)室使用,并根據(jù)反饋信息不斷升級(jí)更新?lián)Q代。

空化射流噴丸強(qiáng)化機(jī)原理:

空化射流噴丸機(jī),是利用高壓水泵將高壓水射流噴射到工件上完成噴丸強(qiáng)化的設(shè)備,但是整個(gè)射流噴丸強(qiáng)化過(guò)程中,包括工件,射流系統(tǒng),完全浸沒(méi)在水中,而水射流是經(jīng)過(guò)空化噴嘴,空化后噴射到水介質(zhì)中,并沖向工件,而真正起到噴丸強(qiáng)化最用的,是空泡沖擊工件,發(fā)生潰滅,產(chǎn)生的巨大沖擊,打擊在金屬表面,造成塑性形變,完成噴丸強(qiáng)化。

空化射流噴丸強(qiáng)強(qiáng)度優(yōu)勢(shì):

可以以較低的壓力獲得超高的噴丸打擊力度(GPa),達(dá)到強(qiáng)力噴丸效果;還有射流穩(wěn)定性優(yōu)勢(shì)等。

為什么實(shí)驗(yàn)室需要專用的數(shù)控空化射流噴丸機(jī):

實(shí)驗(yàn)室不同于工業(yè)生產(chǎn),實(shí)驗(yàn)室是為了試驗(yàn)材料性能以及噴丸工藝效果,為科研和工業(yè)生產(chǎn)提供技術(shù)理論支持,也需要發(fā)布相關(guān)科研突破論文和期刊,需要進(jìn)行學(xué)術(shù)交流,這些都需要精準(zhǔn)可靠的噴丸參數(shù)和設(shè)備以及工藝支持。

1.能夠精確的做系統(tǒng)性工藝試驗(yàn),比如可以控制射流以0.00001MPa的精度,不斷疊加或者下降,來(lái)尋找一定射流壓力范圍內(nèi)的工藝差別,在某個(gè)壓力下發(fā)現(xiàn)技術(shù)突破,比如發(fā)現(xiàn)15.00675MPa的射流下,噴丸強(qiáng)化發(fā)生技術(shù)突破型成果,而普通射流噴丸強(qiáng)化機(jī)的精度可能只有0.05Mpa,而手持式高壓射流清洗機(jī)以及普通射流清洗強(qiáng)化機(jī),精度、角度、時(shí)間間隔等更差,無(wú)法發(fā)現(xiàn)這個(gè)技術(shù)突破;

2.自動(dòng)化更高,系統(tǒng)更穩(wěn)定,高精度和自動(dòng)化設(shè)備,可以避免大部分試驗(yàn)中的人為誤差,排除不少偶然性誤差因子,可以避免很多干擾,保證試驗(yàn)參數(shù)的準(zhǔn)確,工藝的穩(wěn)定;

3.在論文期刊發(fā)布過(guò)程中,高效穩(wěn)定、精確的射流噴丸機(jī)系統(tǒng),可以提高重復(fù)試驗(yàn)、平行試驗(yàn)、再現(xiàn)試驗(yàn)、驗(yàn)證試驗(yàn)的準(zhǔn)確性和穩(wěn)定性,避免不必要的爭(zhēng)論和質(zhì)疑,為技術(shù)突破和學(xué)術(shù)交流提供支持。

我們以嚴(yán)謹(jǐn)?shù)膽B(tài)度,豐富的經(jīng)驗(yàn),精準(zhǔn)的生產(chǎn)流程,聯(lián)合高校和研究所,為實(shí)驗(yàn)室提供高標(biāo)準(zhǔn)定制空化水射流噴丸強(qiáng)化機(jī),為噴丸強(qiáng)化和抗疲勞學(xué)術(shù)貢獻(xiàn)力量。

]]>