擁有多臺進口大功率激光噴丸強化機,系統(tǒng)精度高,控制穩(wěn)定,激光功率覆蓋廣,配有進口激光噴丸漆、激光噴丸鋁膜、激光噴丸吸收涂料,保證激光噴丸的正常、高效作業(yè)。

完成激光噴丸后打印全部噴丸參數(shù)和加工流程,出具權(quán)威噴丸檢測報告,歡迎垂詢!

激光噴丸原理:

激光噴丸是通過高能脈沖激光照射工件表面強化介質(zhì)(鋁膜等),使其產(chǎn)生離子微粒在約束層的約束下,爆炸轟擊金屬工件表面,達到噴丸強化、噴丸硬化的目的;

激光噴丸強化目前屬于一種先進的具有前瞻性的噴丸強化技術(shù),其在高尖端工業(yè)制造上應用廣泛,尤其在航空發(fā)動機葉片、汽輪機葉片、羅盤等強化處理上,而且激光噴丸技術(shù)正在不斷被嘗試應用到更多的工業(yè)方面。

銅及銅合金大量應用在船舶螺旋槳、高速艦艇、水輪機、閥門、水泵等過流部件,空蝕使服役的螺旋槳使用效率下降,這不僅造成了巨大的經(jīng)濟損失,甚至造成事故,威脅到生命安全造成重大損失[1,所以銅及銅合金的空蝕問題也是目前備受關(guān)注的問題之一。本文選取純銅作為試驗材料,對其進行一系列工藝參數(shù)的空化水噴丸處理,通過觀察噴丸后試樣的表面形貌、粗糙度,對空蝕孕育期內(nèi)的損傷進行了探討。

1試驗材料和方法

試驗材料選用5mm厚的純銅(Cu)板材,在真空爐中500℃退火60min,以消除工業(yè)純銅板材的的殘余應力,得到均勻尺寸的晶粒。將純銅板材切成φ30 mm的圓片,經(jīng)過鑲嵌、精磨和拋光處理,得到表面粗糙度(Sa)為0.13um金相試樣。

采用自行研制的空化水噴丸設備對試樣進行不同時間的噴丸處理。噴丸時試樣和噴嘴均淹沒在水中,選用直徑為1mm的噴嘴,垂直于噴丸式樣表面的中心處,噴嘴與試樣的距離為80mm,水射流壓力為20MPa。

采用ZEISS SUPRA55場發(fā)射掃描電子顯微鏡觀察試樣表面形貌變化,采用LEICA DCM3D型三維視頻顯微鏡對水噴丸后的表面形貌進行顯微組織觀察,分析表面粗糙度,金相試樣腐蝕劑采用5gFeCL,+25mlHCL+50mlH,O的混合溶液進行擦拭。

2試驗結(jié)果與分析

2.1表面空蝕損傷

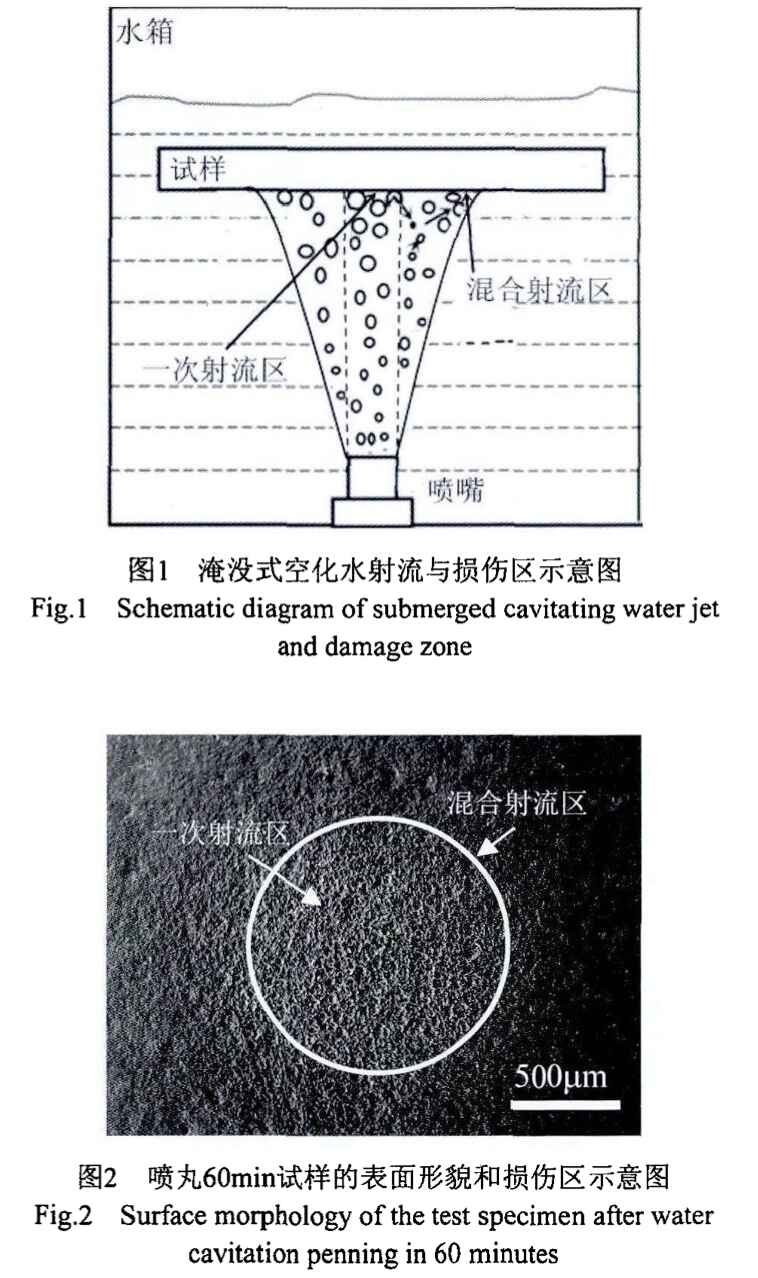

采用淹沒式空化水射流對拋光態(tài)試樣表面進行噴丸處理,觀察試樣表面的損傷程度,一次射流區(qū)由噴嘴噴出的空化水射流垂直打在試樣表面,造成的接近噴嘴尺寸的損傷斑點,在該區(qū)外圍的環(huán)形損傷區(qū),由于一次射流區(qū)空泡爆破產(chǎn)生的沖擊波對部分噴嘴噴出的水射流作用,可稱為混合射流區(qū),其示意圖如圖1所示。測得低倍損傷表面形貌見圖2。觀察試驗后所得噴丸試樣,損傷嚴重的一次水射流區(qū)的尺寸約為1mm左右,與噴嘴直徑相近。

2.1.1一次射流區(qū)的損傷

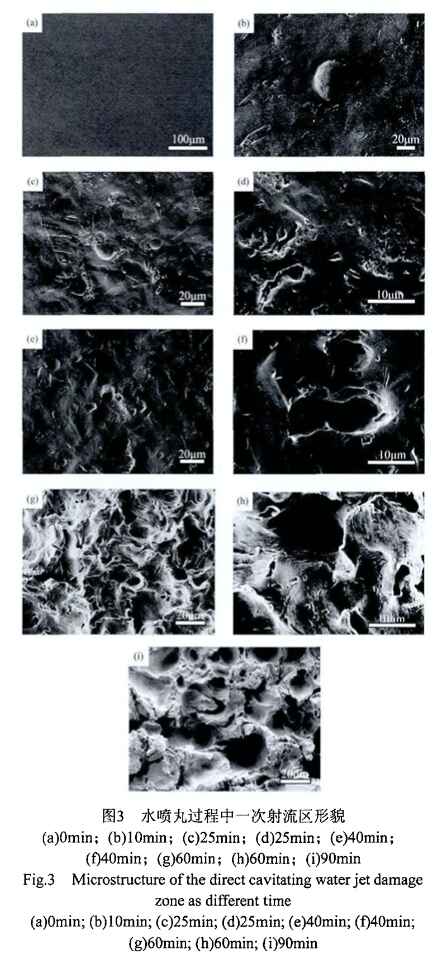

通過觀察不同工藝參數(shù)空化水噴丸處理試樣表面的形貌變化,式樣進行水噴丸前必須處于機械拋光狀態(tài)。在20Mpa下噴丸不同時間后式樣的表面形貌如圖3所示。由圖3可見,水噴丸10min時,試樣表面已經(jīng)出現(xiàn)少量塑性變形坑、大量空蝕針孔。塑性變形坑的尺寸大小不均勻,最大直徑為304m,空蝕針孔尺寸基本相同,約2um,見圖3 (b)。水噴丸25min時,損傷程度顯著加大,塑性變形坑和空蝕針孔數(shù)量明顯增多,但是尺寸變化很小,李晶形貌基本都顯現(xiàn)出來,而且局部空蝕針孔出現(xiàn)了匯聚的狀況,呈現(xiàn)局部少量剝落現(xiàn)象,見圖3(c)、3(d) 。噴丸40min時,試樣表面晶粒相貌完全顯現(xiàn),說明由于塑性變形程度增加,晶內(nèi)位錯移動和孿生的結(jié)果,使得晶粒發(fā)生了轉(zhuǎn)動,不同晶粒轉(zhuǎn)動方向和程度不同,晶粒高低起伏程度不同,從而顯現(xiàn)晶粒形貌。高倍數(shù)下觀察發(fā)現(xiàn),空蝕針孔匯聚處開始有少量剝落,還出現(xiàn)開口大且深的空蝕孔洞,塑性變形產(chǎn)生的滑移帶也開始變形,呈現(xiàn)彎曲狀,見3 (e)、3(f)。噴丸60min時,試樣表面出現(xiàn)大量空蝕孔洞和空蝕針孔,但還能觀察到晶粒形貌,說明表面金屬剝落量小,可以觀察到空蝕孔洞內(nèi)呈現(xiàn)網(wǎng)格狀,說明空洞內(nèi)部以這種形式緩慢剝落。隨著時間繼續(xù)增加,塑性變形和剝落急劇上升,表面粗糙度進一步增大。噴丸90min時,試樣表面損傷嚴重,大量金屬剝落,只存在深的空蝕孔洞,可以看到大塊金屬剝落后的形貌。由于純鋼的硬度低,受到空泡作用產(chǎn)生塑性變形坑,使坑周圍的金屬凸起,大量空蝕孔洞互相擠壓,金屬凸起程度越來越大,最后整塊剝落,孔洞內(nèi)部存在滑移帶,如圖3 (i)所示。

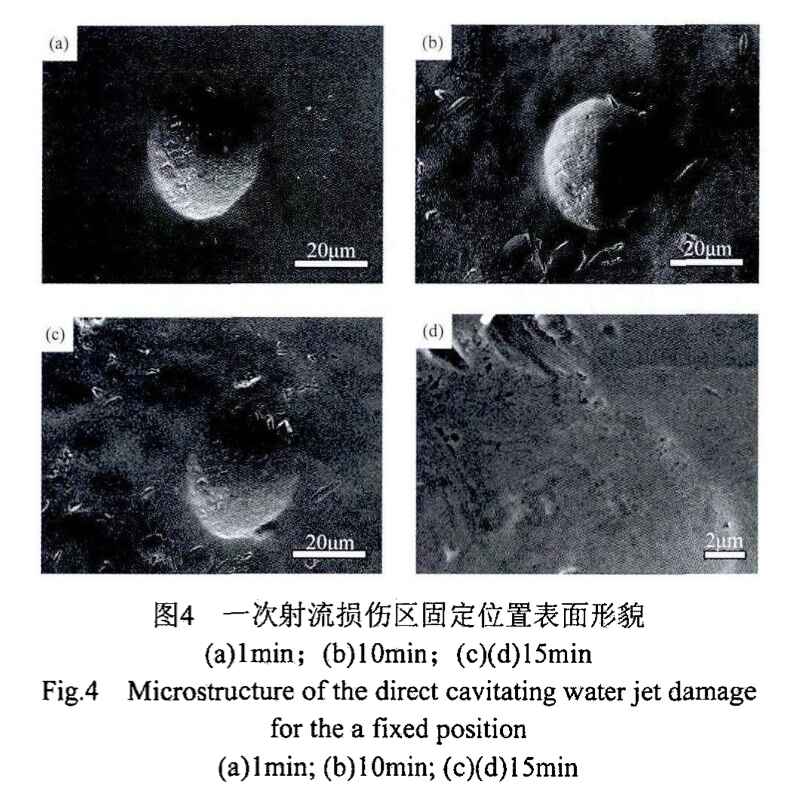

為了更清晰的觀察一次射流區(qū)塑性變形坑空蝕針孔的出現(xiàn)和生長,進行20MPa下的一次射流損傷區(qū)的原位觀察,在一次射流區(qū)固定位置隨著時間的增加觀察固定位置塑性變形坑及其周圍區(qū)域內(nèi)的變化,分析塑性變形坑的長大方式。

如圖4 (a)所示,噴丸1min時就出現(xiàn)了塑性變形坑,尺寸大約為25um,內(nèi)部呈魚鱗紋且存在空蝕針孔。噴丸增加到10min后,空蝕坑周圍出現(xiàn)少量機械損傷和剝落,依然存在空蝕針孔,空蝕坑的大小變化較小,但是空蝕坑邊緣變圓滑且內(nèi)部的魚鱗紋也變淺,如圖4 (b) 。當時間增加到15min時可以清晰觀察到空蝕坑尺寸變大,形狀開始趨于圓形,內(nèi)部魚鱗紋變得更淺,局部放大后可觀察到空蝕坑邊緣存在大量的針孔,隨著空泡在內(nèi)部的潰滅產(chǎn)生沖擊波,這些針孔緩慢聚集,局部區(qū)域出現(xiàn)少量掉落的情況,因此由于針孔大量聚集造成邊緣金屬少量且緩慢的剝落,使得空蝕坑的尺寸緩慢變大,如圖4 (b) (c)所示。

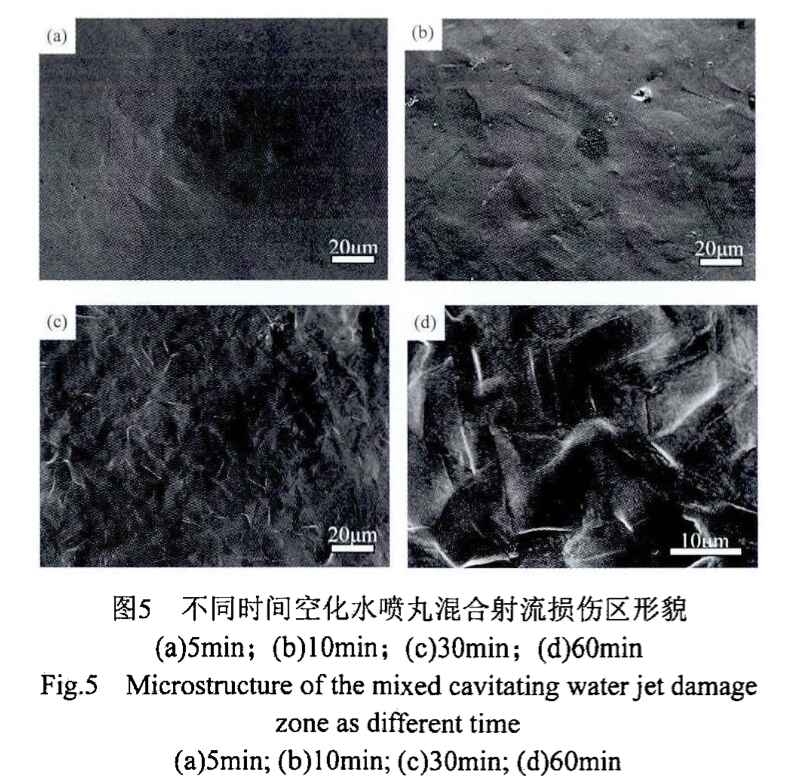

2.1.2混合射流損傷區(qū)形貌

隨著時間的逐步遞增,對試樣表面的混合射流區(qū)進行細致的觀察,沒有觀察到一次射流區(qū)的空蝕坑,短時間內(nèi)在混合射流區(qū)形成大且淺的坑,同時坑內(nèi)可觀察到晶粒形貌以及空蝕針孔。

隨著時間的增加,混合射流區(qū)的晶粒形貌逐漸清晰,晶粒轉(zhuǎn)動程度逐漸遞增,同時存在變形的滑移帶,匯聚成網(wǎng)狀結(jié)構(gòu)。因為一次射流區(qū)空泡爆破產(chǎn)生射流影響部分噴嘴噴出的空化水射流,使得這部分空化水到達試樣表面時能量降低,同時具有一定的方向性,所具有的能量不足以使試樣表面產(chǎn)生塑性變形坑,只會形成小的空蝕針孔和滑移帶,同時顯現(xiàn)晶粒形貌,如圖5所示。

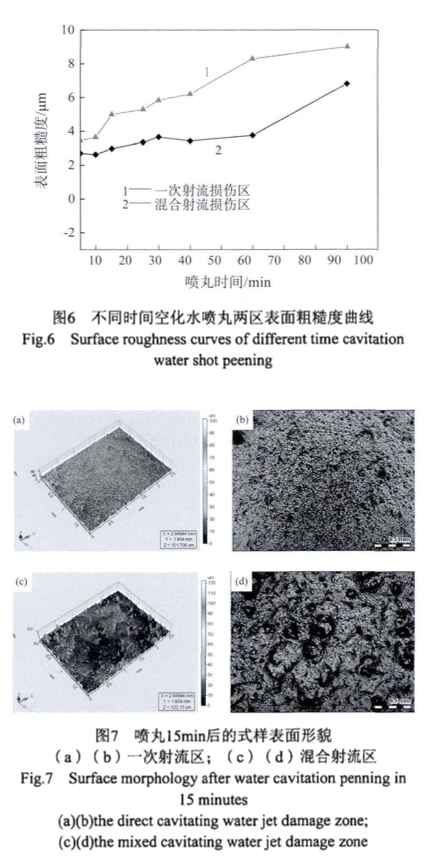

2.2表面粗糙度分析

采用LEICA DCM3D型三維視頻顯微鏡觀察不同時間噴丸處理后式樣的表面粗糙,隨著時間的累加到90min,一次射流區(qū)和混合射流區(qū)的損傷程度逐步上升。如圖5所示,不同時間兩區(qū)的粗糙度曲線可知,隨著時間增加兩區(qū)的粗糙度都是逐漸上升的,但是混合射流區(qū)的粗糙度總是大于一次射流區(qū),因為一次射流區(qū)受到垂直表面的空化水射流作用,表面縱向受到大部分沖擊力,空蝕損傷最嚴重,形成密集空蝕坑,如圖6(b)所示。由圖6 (a) (c)可以看出,一次射流區(qū)的空蝕損傷最大,混合射流區(qū)次之。由圖6 (d)可知,混合射流區(qū)室蝕坑開口大,空蝕坑內(nèi)部和邊緣圓滑,呈現(xiàn)孔狀,空蝕坑稀疏,因為退火純銅HV0.01硬度在60HV左右,塑性較好,不易形成脆性裂紋,所以在水射流和空泡作用下,形成大且圓滑的空蝕坑,說明該區(qū)空化水射流的空泡的數(shù)量減少,具有一定方向性。因此相比一次射流區(qū)所測粗糙度,混合射流區(qū)的空蝕坑起伏變化大,即混合射流區(qū)粗糙度大于一次射流區(qū)。

3結(jié)論

(1)一次射流區(qū),隨噴丸時間逐漸增加,塑性變形坑和空蝕針孔數(shù)量增多,李晶晶界開始顯現(xiàn),直到表面金屬剝落程度顯著增加,使得表面粗糙度也明顯增大,同時出現(xiàn)大量的變形滑移帶。

(2)通過原位觀察可知,塑性變形坑是以邊緣的空蝕針孔聚集形成少量剝落這種形式長大。

(3),短時間內(nèi)混合射流區(qū)出現(xiàn)大且淺的空蝕坑,內(nèi)部觀察到晶粒相貌,隨著時間增長整個區(qū)域的晶粒形貌都會顯現(xiàn)。

(4)隨噴丸時間增加,兩區(qū)表面粗糙度逐漸上升,且混合射流區(qū)大于一次射流區(qū)。

江蘇空化水射流噴丸設備廠家,噴丸代工服務和噴丸試驗代做服務公司,竭誠歡迎您的垂詢。

]]>本文將對?316L?不銹鋼進行噴丸強化處理,分析噴 丸時間、彈丸直徑、振動頻率對噴丸強化后材料表面的 三維形貌、粗糙度、硬度及摩擦磨損性能的影響。

1 試驗材料及方法

1. 1?試驗材料

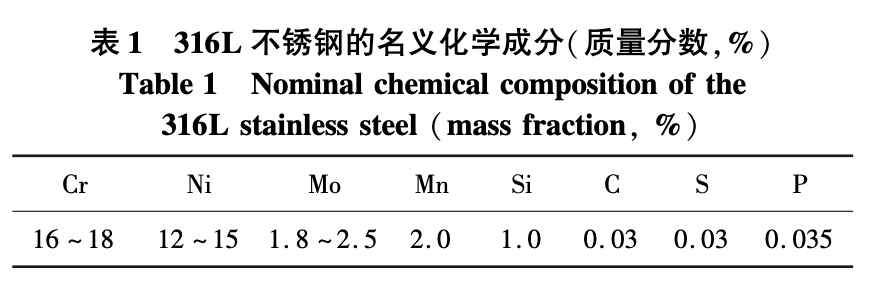

試驗用材料為?316L?不銹鋼,其名義化學成分(質(zhì)量分數(shù),%)如表?1?所示。?試件為直徑?φ95 mm,厚度3mm?的圓盤。?試驗所用彈丸為含鋯量?95% (?質(zhì)量分數(shù),下同)?的高純氧化鋯珠,化學成分為:94. 8% ZrO2,5 ±0.2%Y2O3,彈丸直徑分別為?φ1.0 mm?和?φ2.4 mm。?氧化鋯珠球體圓整度好,表面光滑,有極好的韌性、耐 沖擊性,在高速運轉(zhuǎn)中不碎裂。?鋯珠的耐磨性是玻璃 珠的?30 ~ 50?倍,有極高的研磨效率。

1. 2 試驗方法 為了研究彈丸直徑對材料表面摩擦性能的影響,

本文選用直徑為 φ1. 0 mm 和 φ2. 4 mm 的彈丸進行噴 丸試驗;為了研究噴丸時間對材料表面摩擦性能的影 響,在彈丸直徑相同、振動頻率相同的條件下,噴射時 間分別選為 15、20、25 和 30 min;為了研究振動頻率對 摩擦性能的影響,在彈丸直徑相同、噴射時間相同的條 件下,振動頻率分別選為 35、40、45 和 50 Hz。

試驗前先對試件進行車削機械拋光處理,之后用酒精清洗試件表面和彈丸。 采用 SNC-1 型金屬材料 表面納米化試驗機進行噴丸強化試驗,然后用超聲振 蕩器去除樣品表面油污。 采用 LSM700 激光共聚焦顯 微鏡觀察試件表面的三維形貌,并測量各種噴丸條件 下試件表面的粗糙度;采用 HR-150DT 洛氏硬度計測 量試件表面的洛氏硬度;采用 CFT-1 型材料表面性能 綜合測試儀測試試件的摩擦因數(shù),載荷為 50 N,加載 時間為 10 min;采用 QUNNTA FEG650 掃描電子顯微 鏡觀察磨痕的表面磨損形貌。

2?試驗結(jié)果與討論

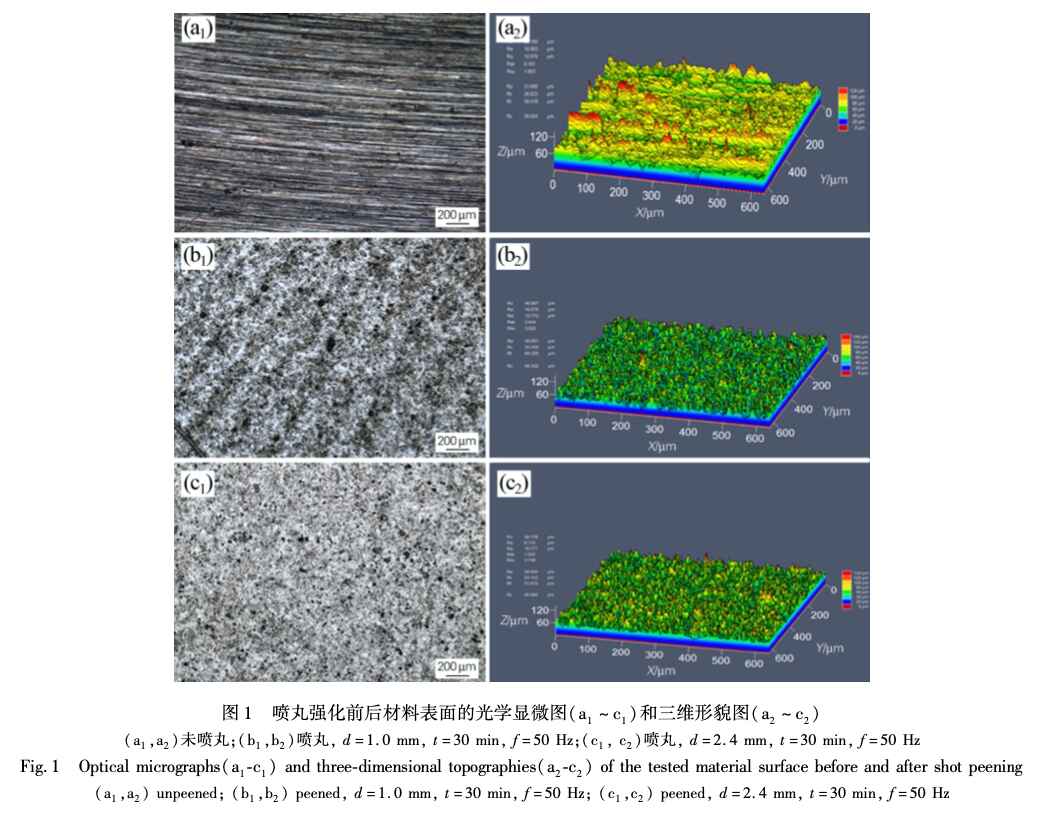

2. 1?噴丸強化后材料表面形貌

圖?1( a1?) 、( a2?)?表示車削機械拋光后原始表面光學圖和三維形貌圖。?可以看出,表面有較多的柵狀凹陷,表面粗糙度?Ra?= 10. 64 μm,洛氏硬度為?33 HRC。?a圖?1(b1?)、(b2?)表示采用彈丸直徑為?φ1. 0 mm,振動頻 率為?50 Hz,噴丸時間?30 min?進行噴丸強化處理后試 件表面光學圖和三維形貌圖。?可以看出,表面出現(xiàn)明顯的犁溝,說明彈丸尺寸較小時,噴丸表面以犁溝和塑 性變形為主。?表面粗糙度?Ra?= 8. 43 μm,洛氏硬度為40. 86 HRC,與噴丸前經(jīng)車削機械拋光樣品相比,粗糙度明顯減小,硬度明顯提高。 圖 1(c1 )、(c2 )表示采用彈丸直徑為 φ2. 4 mm,振動頻率 50 Hz,噴丸時間 30 min進行噴丸強化處理后試件表面光學圖和三維形貌圖。

可以看出,表面沒有出現(xiàn)明顯的犁溝,說明彈丸尺寸較大時,噴丸表面以塑性變形為主。?表面粗糙度?Ra?=?6.97 μm,洛氏硬度為44.26HRC,與彈丸尺寸為1.0mm?時相比,粗糙度減小,硬度增加。?這是由于經(jīng)過車削機 械拋光后,試件表面較粗糙,粗糙的表面經(jīng)過噴丸強化 處理后硬度提高,使得彈丸撞擊表面產(chǎn)生的凹坑尺寸 減小,因而其表面粗糙度降低?。?而且對于表面較粗 糙的試件,彈丸尺寸大時噴丸強化效果更明顯,硬度更 高,粗糙度更低。

2. 2?噴丸強化后材料表面硬度及粗糙度

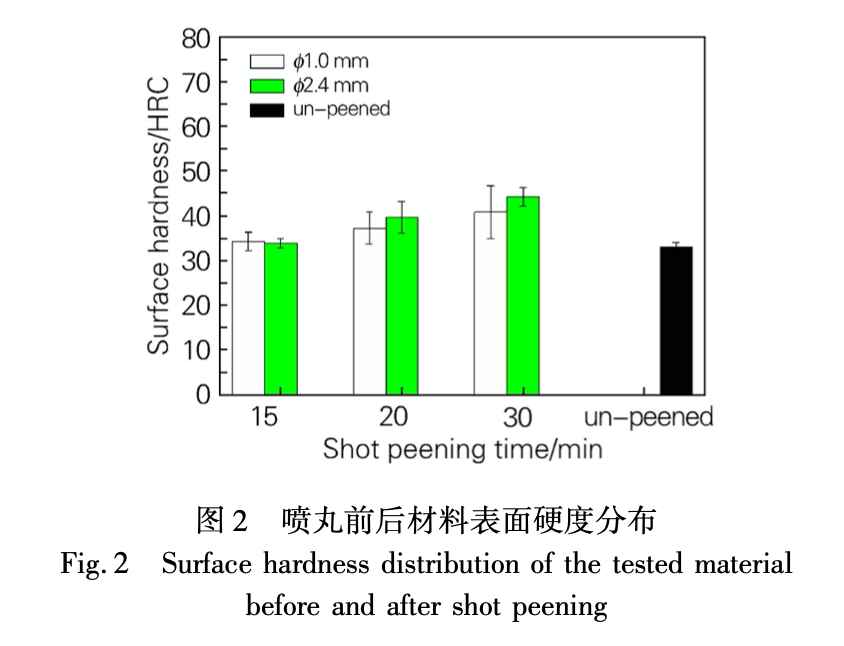

圖?2?表示彈丸直徑分別為?φ1. 0 mm?和?φ2. 4 mm,振動頻率為?50 Hz,噴丸強化時間分別為?15、20、30 min?時材料表面硬度分布。?可以看出,噴丸強化后材料表 面硬度提高,噴丸時間為?15 min?時,材料表面硬度和 未噴丸時材料表面硬度相差不大,隨著噴丸時間的增 加,材料表面硬度增加;彈丸直徑為?φ2. 4 mm?時噴丸 后材料表面硬度大于彈丸直徑為?φ1. 0 mm?時噴丸后 材料表面硬度,且時間越長二者差別越大,當噴丸時間 增加到?30 min?時,彈丸直徑為?φ1. 0 mm?時材料表面硬 度是未噴丸材料表面硬度的約?1. 24?倍;彈丸直徑增加 為?φ2. 4 mm?時,材料表面硬度是未噴丸材料表面硬度 的約?1. 34?倍。?噴丸時間越短,彈丸直徑對噴丸強化材 料表面硬度影響越小。

圖3(a)表示振動頻率為?50 Hz,彈丸直徑為φ1.0 mm?和?φ2. 4 mm,噴丸時間分別為?15、20、25、30 min?時材料表面粗糙度,圖?3(b)表示噴丸時間為15 min,彈丸直徑為?φ1. 0 mm?和?φ2. 4 mm,振動頻率 分別為?35、40、45、50 Hz?時材料表面粗糙度。?可以看 出:1彈丸直徑對噴丸強化后材料表面粗糙度影響較 大,對于表面為機械拋光的試件,彈丸直徑越大,噴丸 強化后材料表面粗糙度越小;2隨噴丸時間的增加,材 料表面粗糙度逐漸減小,當噴丸時間達到?30 min?時,?表面粗糙度明顯減小;3振動頻率小于?50 Hz?時,表面 粗糙度變化不大,當振動頻率達到?50 Hz?時,表面粗糙 度明顯減小。

2. 3?噴丸強化材料在干摩擦下的摩擦磨損性能

?圖4(a)表示彈丸直徑為φ1.0 mm,振動頻率為?50 Hz,噴丸時間分別為?15、20、25、30 min?時材料表面 摩擦因數(shù)。?可以看出,噴丸時間小于?30 min?時,對材 料表面摩擦因數(shù)影響不大,當噴丸時間達到?30 min?時,材料表面摩擦因數(shù)有所減小。?噴丸后的摩擦因數(shù) 均小于未噴丸表面的摩擦因數(shù),說明,當未噴丸表面較 粗糙時,噴丸強化可以降低材料表面摩擦因數(shù),增加材 料的耐磨性。?圖?4(b)表示彈丸直徑為?φ1. 0 mm,噴丸 時間為?15 min,振動頻率分別為?35、40、45、50 Hz?時材 料表面摩擦因數(shù)。?可以看出,振動頻率對材料表面摩 擦因數(shù)影響相對較小,在摩擦時間為?30 s?時,不同頻 率下噴丸處理后材料表面摩擦因數(shù)約為?0. 33,未噴丸 材料表面摩擦因數(shù)約為?0. 43,當摩擦時間增加到3 min 時,噴丸處理后摩擦因數(shù)與未噴丸時的摩擦因 數(shù)均增加到 0. 5,說明此時納米層被磨破到達基體層。

圖4(c)表示彈丸直徑為φ2.4mm,振動頻率為?50 Hz,噴丸時間分別為?15、20、25、30 min?時材料表面 摩擦因數(shù)。?可以看出,與圖?4(a)相比,噴丸時間對摩 擦因數(shù)影響較大,且噴丸時間越長,摩擦因數(shù)越低,當 噴丸時間增加到?30 min?時,摩擦因數(shù)明顯降低。?圖?4(d)?表示彈丸直徑為?φ2. 4 mm,噴丸時間為?15 min,?振動頻率分別為?35、40、45、50 Hz?時材料表面摩擦因數(shù)。?可以看出,與圖?4(b)相比噴丸頻率對摩擦因數(shù)影響較 大,頻率為?35 Hz?時,材料表面摩擦因數(shù)與未噴丸相比較接近,振動頻率增加到 50 Hz 時,摩擦因數(shù)明顯減 小。 說明隨彈丸直徑的增大,噴丸時間和振動頻率對 材料表面摩擦因數(shù)的影響增加。 彈丸直徑為 φ2. 4 mm 時納米層厚度大于相同噴丸條件下彈丸直徑為 φ1. 0 mm 時納米層厚度,從而摩擦因數(shù)減小,耐磨性提高。

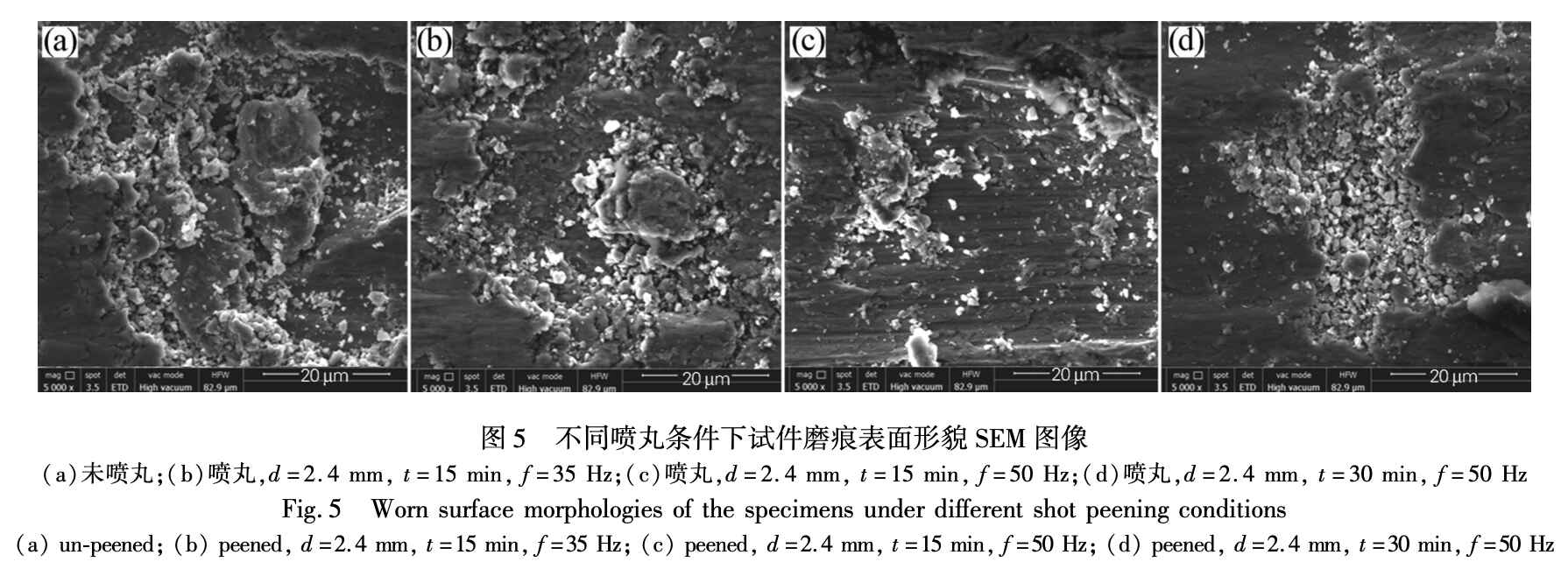

2. 4?噴丸強化?316L?不銹鋼在干摩擦下的磨損機制?

圖?5?為不同噴丸條件下噴丸強化樣品與未噴丸樣 品經(jīng)干摩擦試驗后表面磨損形貌。?可以看出,在干摩 擦條件下,噴丸樣品和未噴丸樣品的主要磨損機制均 為磨粒磨損,樣品表面出現(xiàn)許多白色的磨屑和部分脫 落片層物。?圖?5(a)為未噴丸樣品表面磨損形貌圖,可以看出,脫落片層物分層較多,且出現(xiàn)較大塊的磨屑; 圖 5(b)為彈丸直徑 φ2. 4 mm,噴丸時間為 15 min,頻 率為 35 Hz 時噴丸樣品表面磨損形貌圖,與未噴丸相 比,片層物分層相對減少,但仍有大塊磨屑脫落,與未 噴丸處理的磨損表面接近。 這是由于載荷較大,表面 納米化處理的試樣表面層經(jīng)受了嚴重的接觸應力及摩 擦溫度作用,其組織結(jié)構(gòu)可能發(fā)生變化,另外,納米表 層可能已經(jīng)被部分磨穿,因而材料的耐磨性降低。 圖 5(c)為彈丸直徑 φ2. 4 mm,噴丸時間 15 min,頻率 為 50 Hz 時噴丸樣品表面磨損形貌圖,可以看出,磨屑 數(shù)量明顯減少,且磨屑尺寸均勻,無大塊磨屑出現(xiàn),脫 落片層物減少,出現(xiàn)細且淺的犁溝;圖 5(d)為彈丸直 徑 φ2. 4 mm,噴丸時間 30 min,振動頻率 50 Hz 時噴丸 樣品表面磨損形貌圖,可以看出,磨屑為均勻的小顆 粒,脫落片層物減少,無明顯的犁溝。 表面磨粒減小的 主要原因是噴丸強化后在材料表面形成高強度和高硬 度的納米晶層,由于納米層微粒尺寸減小,所以磨損過 程中產(chǎn)生的磨屑尺寸減小,沒有整塊的脫落,從而增加 了材料的耐磨性。

3 結(jié)論

1) 對于機械拋光表面,彈丸直徑為 φ1. 0 mm 時,噴丸表面以犁溝和塑性變形為主,彈丸直徑為 φ2. 4 mm 時,噴丸表面以塑性變形為主。

2) 噴丸強化后材料表面硬度提高,隨著噴丸時間 的增加,材料表面硬度增加;彈丸直徑為 φ2. 4 mm 時 噴丸后材料表面硬度大于彈丸直徑為 φ1. 0 mm 時噴 丸后材料表面硬度,且噴丸時間越長二者差別越大。

3) 對于表面為機械拋光的試件,彈丸直徑越大,噴 丸強化后材料表面粗糙度越小,當噴丸時間達到 30 min, 或振動頻率達到 50 Hz 時,表面粗糙度明顯減小。

4)?彈丸直徑較小時,噴丸時間和振動頻率對摩擦因 數(shù)影響較小;彈丸直徑較大時,噴丸時間和振動頻率對摩 擦因數(shù)的影響較大。?經(jīng)過噴丸強化處理后,材料表面摩 擦因數(shù)均小于未噴丸樣品的摩擦因數(shù)。?隨著噴丸時間和 振動頻率的增大,磨痕處磨粒尺寸減小且更均勻。

江蘇噴丸強化實驗工作室,噴丸機、噴丸強化設備制造廠家,提供專業(yè)的噴丸實驗服務,批量噴丸代工服務,噴丸設備制造服務。

]]>T i6A 14V 合 金 具 有 良 好 的 生 物 相 容 性 、綜 合 力 學 性 能 和 工 藝 性 能 ,廣 泛 應 用 于 人 體 生 物 醫(yī) 學 工 程 領(lǐng) 域 ,如 制 作 人 工 髖 關(guān) 節(jié) 和 膝 關(guān) 節(jié) 等 硬 組 織 替 代 物 和 修 復 物 。 在 正 常 條 件 下 ,鈦 合 金 表 面 會 生 成 一 種 穩(wěn) 定 、連 續(xù) 、結(jié) 合 牢 固 的 氧 化 物 鈍 化 膜 ,因 此 具 有 良 好 的 耐 蝕 性 。 但 由 于 人 體 環(huán) 境 較 為 復 雜 ,在 外 力 和 體 液 的 侵 蝕 下 ,鈦合金表面的鈍化膜有可能被剝離、溶解 ,而且具有潛在毒性 的鋁離子和釩離子會釋放到組織 中,在生物體 內(nèi)產(chǎn)生毒性,導致出現(xiàn)炎癥、血栓等反應。因此,采用表面改性工藝來提高醫(yī)用 Ti6A14V合金的耐蝕性越來越受到研究人員的關(guān)注。

目 前 通 過 表 面 改 性 提 高 T i6A I4V 合 金 耐 蝕 性 的 方 法 主 要 是 在 材 料 表 面 制 備 涂 層 。 K ao 等 利 用 閉域不平衡磁控濺射技術(shù)在未處理 Ti6A14V合金表面和經(jīng)過高溫氣態(tài)滲氮處理的Ti6A14V合金表面分別制 備 了 T i— c : H 涂 層 , 該 涂 層 試 樣 具 有 十 分 優(yōu) 異 的 摩 擦 特 性 、 耐 蝕 性 和 生 物 相 容 性 。 M a le k i 等 ] 通 過 等 離 子 噴 涂 技 術(shù) 在 T i6A 14V 合 金 表 面 制 備 了 溶 膠 一凝 膠 硅 酸 三 鈣 鎂 涂 層 ,該 涂 層 有 效 地 改 善 了 材 料 的 生 物 活 性 和 耐 蝕 性 。 M o h a n 等 嘲 利 用 陽 極 氧 化 技 術(shù) 在 T i6 A 14 V 合 金 表 面 制 備 了 自 組 織 T iO 。 納 米 涂 層 , 并 通 過 電 化 學 交 流阻抗譜和動電位極化曲線研究了其在 HankS模擬體液中的腐蝕行為,結(jié)果發(fā)現(xiàn)陽極氧化膜試樣具有更 好的耐蝕性和鈍化行為。Mokgalaka等 利用激光金屬沉積技術(shù)將鎳粉和鈦粉熔融在Ti6A14V合金表面, 制備了NiTi金屬間化合物涂層;結(jié)果發(fā)現(xiàn)涂層試樣的硬度較基體增大,且其在質(zhì)量分數(shù)為3.5 的NaC1溶 液中的耐蝕性也有所提高。然而通過制備涂層對材料表面進行改性的方法存在涂層質(zhì)量差以及膜基結(jié)合強 度 低 的 問 題 ,如 涂 層 中 存 在 孔 隙 、微 裂 紋 等 缺 陷 ,涂 層 與 基 體 的 界 面 存 在 殘 余 拉 應 力 ,導 致 涂 層 在 極 端 環(huán) 境 下 易開裂或脫落。

激 光 噴 丸 強 化 (LP)技 術(shù) 是 一 種 新 型 表 面 改 性 技 術(shù) ,它 利 用 激 光 誘 導 產(chǎn) 生 高 強 沖 擊 波 壓 力 ,直 接 使 材 料 表面發(fā)生微塑性變形 ,通過誘導產(chǎn)生高幅殘余壓應力細化表層晶粒 ,以及提高表層硬度等來改善材料的表面 性能,近年來越來越多地被應用于提高醫(yī)用材料表面的耐蝕性。Guo等 利用激光噴丸強化技術(shù)在鎂一鈣植 入件表面誘導產(chǎn)生了更適合骨細胞依附的形貌 ,使植入件表層獲得了高幅殘余壓應力 ,從而顯著提高了其在 模擬體液 中的耐蝕性。此外研究人員還發(fā)現(xiàn) ,通過調(diào)整激光功率和光斑搭接率可使激光噴丸植入件 的耐蝕 性得到進一步優(yōu)化。Vinodh等 。研究了不 同搭接率下高重復率激光噴丸處理對純鎂試樣耐生物腐蝕性能 的影響,結(jié)果發(fā)現(xiàn)腐蝕速率隨著搭接率的增加而降低,在 66%搭接率下噴丸試樣的腐蝕速率比未噴丸試樣 下降了50% 。李興成等 研究了激光噴丸次數(shù)對醫(yī)用AZ31鎂合金表面耐蝕性的影響,結(jié)果發(fā)現(xiàn)單次激光 噴丸后鎂合金的耐蝕性顯著提高,而噴丸次數(shù)對耐蝕性 的影響不大。目前激光噴丸強化技術(shù)在生物醫(yī)用金 屬材料中的研究多集中于鎂合金口 ,已有學者開始初步探討激光噴丸強化技術(shù)對醫(yī)用 Ti6A14V合金表面 殘余應力的影響口 ,但對于提高該合金在生理環(huán)境 中耐蝕性的研究 目前還鮮有報道。

本課題組針對醫(yī)用 Ti6A14V合金開展了激光噴丸強化和電化學腐蝕實驗研究 ,通過腐蝕熱力學參數(shù)、 動力學參數(shù)、鈍化性能、點蝕敏感性、腐蝕表面形貌和能譜分析等,探討了激光噴丸強化對醫(yī)用 Ti6A14V合 金 表面 耐 生物腐 蝕性 能 的影 響 。

2 實驗方法及材料

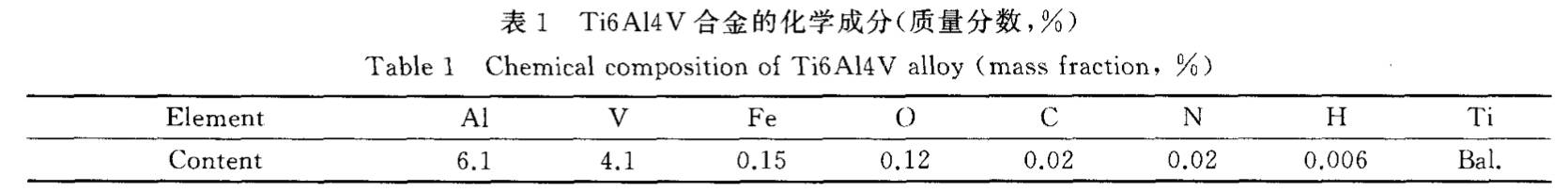

實驗材料選用 4mm厚的 Ti6A14V合金板材,其化學成分見表 l。

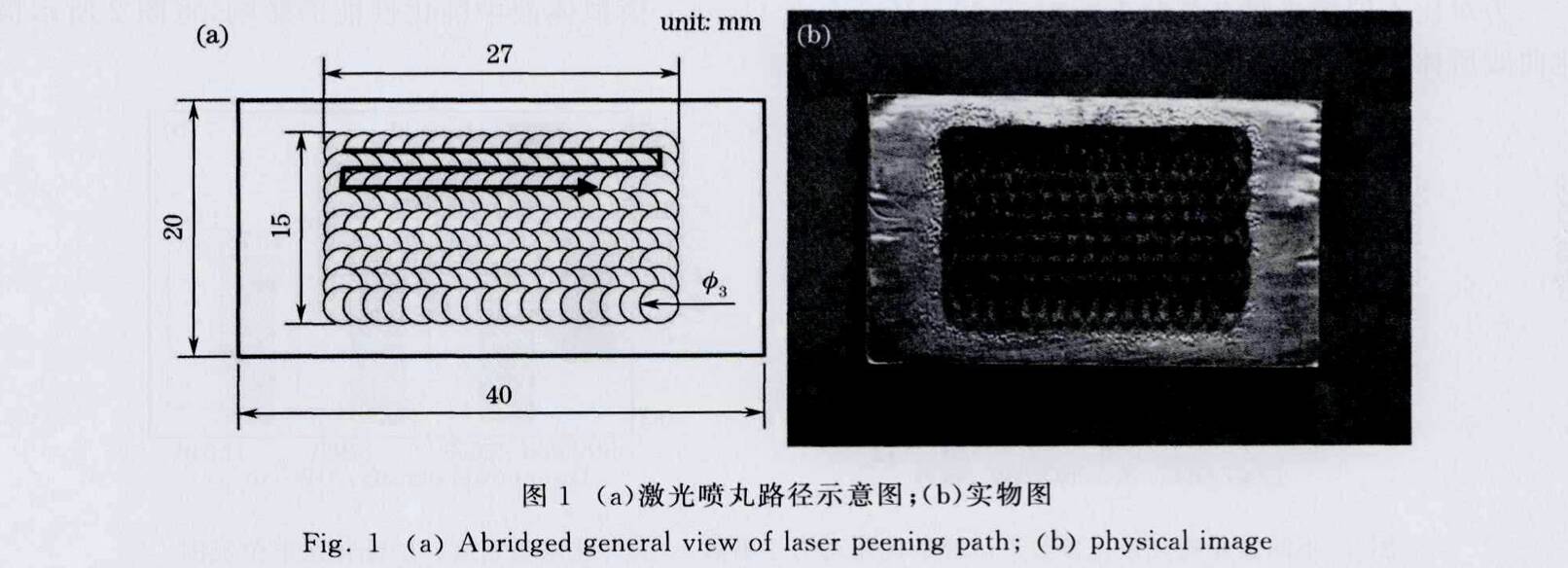

使 用 電 火 花 線 切 割 加 工 出 尺 寸 為 40 m m × 20 m m × 4 m m 的 試 樣 ,所 有 試 樣 的 待 處 理 表 面 經(jīng) 過 砂 紙 逐 級打磨后,再用金剛石拋光膏逐級拋光至表面粗糙度R<O.07 m,然后用無水乙醇進行超聲波清洗,最后 將試樣放入干燥箱中烘干待用 。激光噴丸強化實驗選用法國 Thales公司生產(chǎn)的 GAIA—R型 Nd”YAG激光 器 ,其波長為 1064nm,脈寬為 10ns,重復頻率為 lHz,輸出光斑能量呈平頂分布。實驗過程中選用的激光 光斑直徑為3mm,光斑搭接率為50 ,噴丸強化次數(shù)分別為1次和2次,激光功率密度分別為5.659,8.488,11.318GW/平方厘米,能量吸收層和約束層分別選用美國3M公司生產(chǎn)的100 um厚鋁箔和2mm厚流動水簾,激光噴丸路徑及實物圖如圖1所示。

電化學腐蝕測試采用天津市蘭力科化學電子高技術(shù)有限公司生產(chǎn)的LK2005A型電化學工作站,采用三電極體系,輔助電極采用鉑片電極,參比電極采用飽和甘汞電極(SCE),激光噴丸后,采用線切割的方式加工出10 mm×10 mmX4 mm的電化學試樣,在噴丸面的背面連接導線,然后用704膠對未處理表面進行封裝并保證其導電性。電化學腐蝕性能測試前,先將試樣浸入至腐蝕介質(zhì)中穩(wěn)定30 min。線性掃描塔菲爾曲線測試參數(shù):靈敏度1 mA,濾波參數(shù)10 Hz,放大倍率1,初始電位-2.5 v,終止電位4.0 v,掃描速率0.005 V-s-1。腐蝕溶液采用Hank’s模擬體液(HBSS),其由8.000 g.L-1的NaCl,0.100 g.L-1的MgSO4·7H20,0.400 g.L-1的KCl、0.100 g.L-1的MgCl·6H20,0.140 g.L-1的CaCl2 0.152 gL-1的Na2 HPO4·12H20,0.060 g.L-1的KH2PO4及1.000 g.L-1的葡萄糖組成。實驗前用體積分數(shù)為5.6%的NaHCO3調(diào)節(jié)溶液的pH至7.2~7.6,保持溶液溫度為(37±0.5) ℃。腐蝕實驗結(jié)束后,取出試樣,并用無水乙醇清洗,干燥后備用。

電化學腐蝕實驗結(jié)束后,采用日本電子株式會社JSM-7001F型熱場發(fā)射掃描電子顯微鏡(SEM)觀察試樣腐蝕表面的微觀形貌,用掃描電鏡附帶的能量色散譜儀(EDS)進行能譜分析。

3結(jié)果與討論

3.1鈍化性能

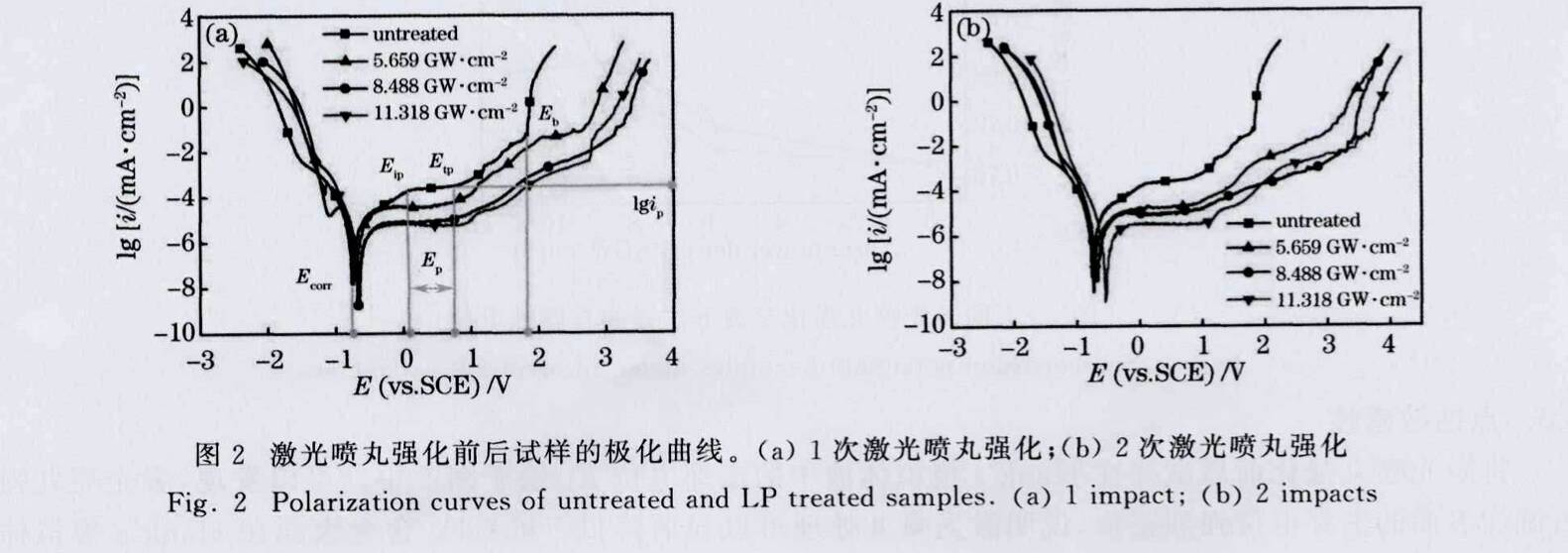

圖2所示為未處理試樣和不同功率密度激光噴丸強化試樣在Hank’s模擬體液中的極化曲線, (a)、(b)分別對應1次激光噴丸強化和2次激光噴丸強化。從圖2中可以看出,在不同激光噴丸工藝參數(shù)下,Ti6Al4V合金試樣陰極極化曲線的變化趨勢相似,均表現(xiàn)出較為典型的吸氧腐蝕特征。圖2(a)中的Ecorr為自腐蝕電位;E,為擊穿電位;鈍化狀態(tài)在陽極極化曲線上體現(xiàn)為一條大致水平的線段,其起始位置為致鈍化電位Ep ,終止位置為過鈍化電位Eip。激光噴丸強化試樣的鈍化電流密度i,和致鈍化電位Etp均比未處理試樣的小,并且鈍化區(qū)的電位范圍E,也比未處理試樣的寬,說明激光噴丸強化Ti6A14V合金在Hank’s模擬體液中更容易發(fā)生鈍化,且鈍化狀態(tài)更加穩(wěn)定。

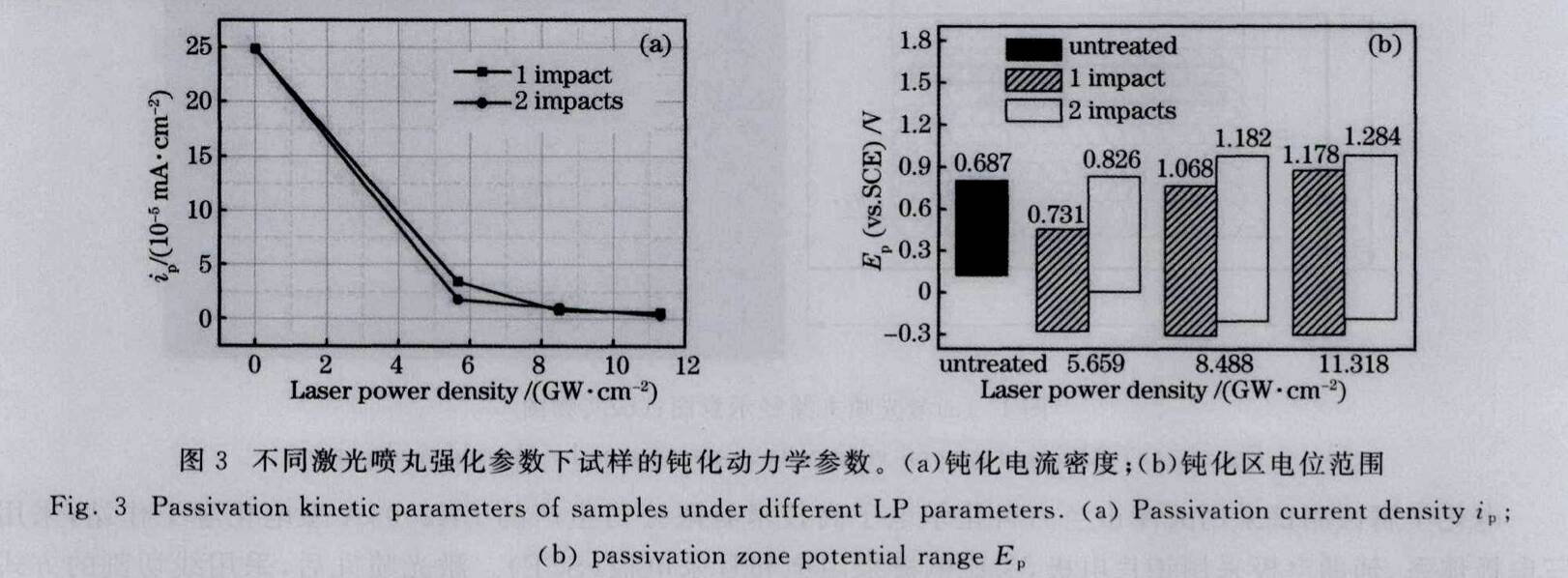

為對比不同激光噴丸強化參數(shù)對Ti6Al4V合金在Hank’s模擬體液中鈍化性能的影響,將圖2所示極化曲線所體現(xiàn)出的各鈍化動力學參數(shù)繪于圖3中。

圖3(a)所示為激光噴丸強化前后,試樣在Hank’s模擬體液中的鈍化電流密度。可以發(fā)現(xiàn),與未處理試樣相比,激光噴丸強化試樣的鈍化電流密度大幅下降,說明激光噴丸強化處理能夠顯著降低腐蝕體系鈍化的難度和金屬鈍化后的腐蝕速率,激光噴丸強化后的Ti6Al4V合金表面更容易鈍化,且鈍化膜的保護性能更好。不同參數(shù)激光噴丸強化試樣的鈍化電流密度相差不大,說明噴丸試樣表面所形成的鈍化膜腐蝕速率基本相同。在11.318 GW.cm-2激光功率密度下2次噴丸強化后,試樣可獲得最小的鈍化電流密度2.959×10- mA.cm-2,與未處理試樣的2.483× 10-‘ mA.cm-2相比,降低了2個數(shù)量級(1.19× 10-2 mA.cm-2)。

圖3(b)所示為激光噴丸前后,試樣在Hank’s模擬體液中的鈍化區(qū)電位范圍。可以看出,隨著激光功率密度和激光噴丸次數(shù)增加, Ti6Al4V合金在Hank’s模擬體液中的鈍化區(qū)電位范圍增大,與未處理試樣的0.687 V相比,激光噴丸強化試樣的鈍化電位范圍最大增大了0.597 V,增幅為86.90% ,說明其表面的鈍化狀態(tài)更加穩(wěn)定。

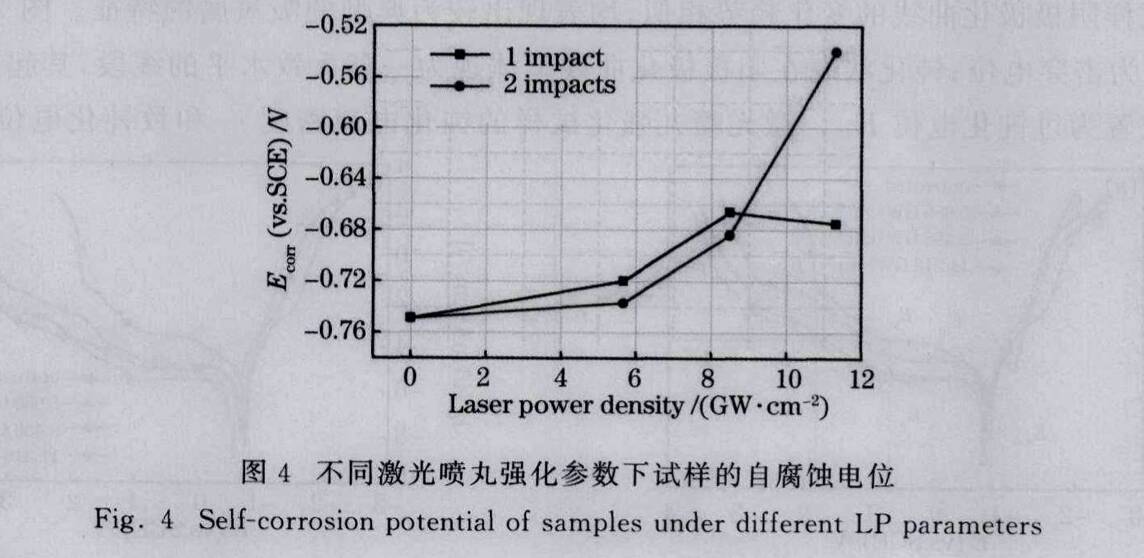

3.2腐蝕傾向

將激光噴丸強化前后試樣的自腐蝕電位Eoo繪于圖4中。可以發(fā)現(xiàn),雖然激光噴丸強化試樣的初始腐蝕電位值較負,但其穩(wěn)定后的自腐蝕電位值均正移,腐蝕熱力學穩(wěn)定性提高,發(fā)生電化學腐蝕的可能性降低。

其中,激光功率密度為11.318 Gw.cm-2,2次激光噴丸試樣的自腐蝕電位值(-0.540 V)最高,與未處理試樣(-0.749 V)相比正移了0.209 V,表現(xiàn)出了優(yōu)異的腐蝕熱力學穩(wěn)定性。

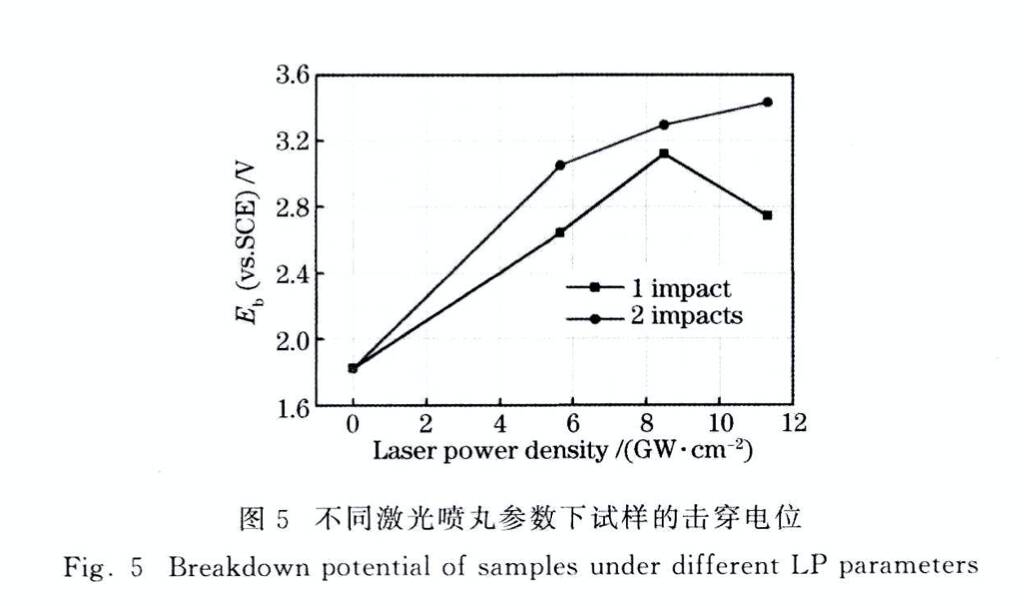

3.3點蝕敏感性

將激光噴丸強化前后試樣在Hank’s模擬體液中的擊穿電位E,繪于圖5中。可以發(fā)現(xiàn),激光噴丸強化后試樣表面的擊穿電位強烈正移,說明激光噴丸處理可以顯著降低Ti6Al4V合金表面在Hank’s模擬體液中發(fā)生點蝕的現(xiàn)象,從而降低點蝕敏感性 ,提高 存生理環(huán)境 中的耐點蝕性能。在激光功率密度相同的情況 下,2次激光噴丸強化試樣的擊穿電他均比 1次激光噴丸強化試樣的要高,激光功率密度為11.318 GW /平方厘米、2 次 激 光 噴 丸 強 化 試 樣 的 擊 穿 電 位 最 高 ,為 3.431 V ,與 未 處 理 試 樣 (1.822 V )相 比 提 高了88.31%。

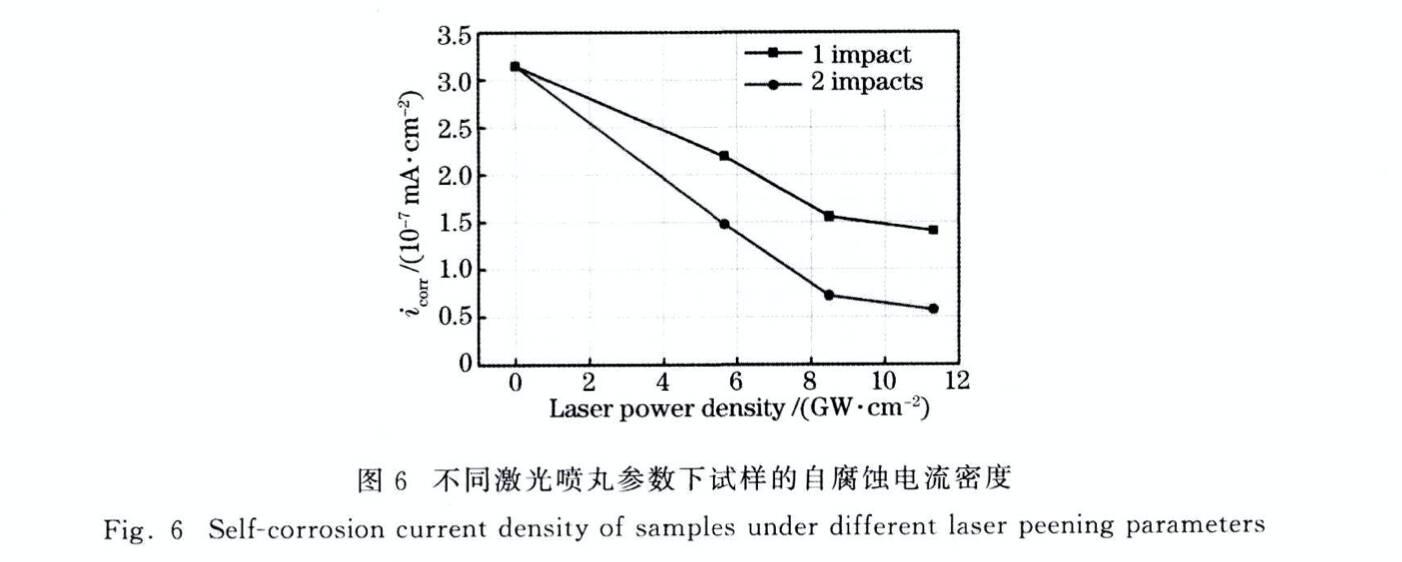

3.4 腐蝕速率

根據(jù)極化曲線外延法對激光噴丸強化前后各試樣在 HankS模擬體液巾的自腐蝕電流密度icorr 進行研究,結(jié)果如 6所示。可以看出隨著激光功率密度和激光噴丸強化次數(shù)的增加,Ti6AI4V合金在 Hanks 模擬體液 巾的 自腐蝕 電流密度降低,腐蝕速率減小 ,耐蝕性提高。激光功率密度為 l1.318GW·cm-2 、2次激 光 噴 丸 強 化 試 樣 的 腐 蝕 速 率 最 小 ,為 5.738× 10-8 m A ·cm 。,與 未 處 理 試 樣 (3.144× 10-7 m A ·cm-2)相 比 降 低 了 81.75 %。

3.5 腐蝕表面形貌

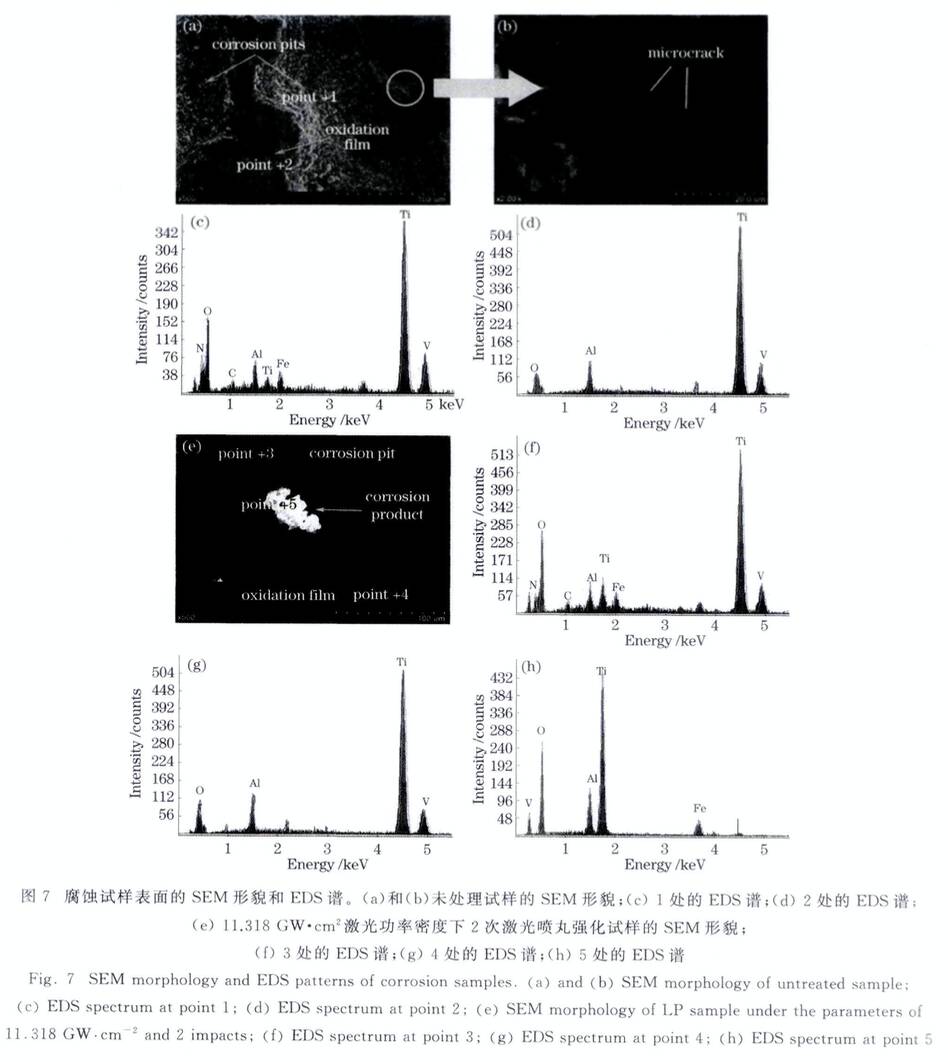

在電 化 學 腐 蝕 實 驗 中 ,T i6A 14V 合 金 表 而 的 主 要 腐 蝕 形 貌 是 點 蝕 ,大 部 分 區(qū) 域 的 鈍 化 膜 并 未 被 破 壞 。為了對 比 不 同 工 藝 參 數(shù) 試 樣 的 腐 蝕 情 況 , 主 要 對 蝕 坑 進 行 觀 察 。 圖 7 為 未 處 理 試 樣 和 在 1 1 . 3 1 8 G W · c m-2 激光功率密度下 2次激光噴丸強化試樣腐蝕表面的 SEM 形貌和 EDS譜。其 中,圖 7(a)和(b)是未處理試 樣 在 不 同 放 大 倍 數(shù) 下 的 腐 蝕 表 面 形 貌 ,可 以 發(fā) 現(xiàn) 蝕 坑 的 表 面 較 為 粗 糙 ,蝕 坑 邊 緣 存 在 腐 蝕 微 裂 紋 ;圖 7(e)為 激光噴丸后試樣 的腐蝕 表面形貌 ,其蝕 坑表而和邊緣較 為平整 。可見 ,激 光噴丸強化處理能夠有 效降低 T i6A l4v 合 金 表 面 的 點 蝕 敏 感 性 ,改 善 腐 蝕 表 面 的 質(zhì) 量 。

罔 7(c)和 (d)、(f)和 (g)分 別 為 未 處 理 試 樣 和 激 光 噴 丸 強 化 試 樣 蝕 坑 表 面 和 氧 化 膜 的 EDS 譜 。 在 激 光 噴丸強化前后試樣的 EDS譜 中,元素種類并無差異,元素含量的差異也很小 ,但激光噴丸強化試樣蝕坑和氧 化膜中的氧含量均比未處理試樣的高一些。分析認為,主要原岡是激光噴丸強化處理 Ti6A14V合金表面的 晶粒組織更加均勻細小 ,使進入 鈦合金表面晶格 的氧含量升 高且 分布更加均 勻,從而進一 步提升 了 T i6A 14V 合 金 的 耐 生 物 腐 蝕 性 能 。 對 于 鈍 化 性 能 ,氧 含 量 的 升 高 可 以 使 表 面 氧 化 膜 更 加 致 密 ,加 快 氧 化 膜 的生長速率。對于腐蝕傾 向,鈦合金表面品格氧含量的升高會降低鈦原子的結(jié)合能 ,從而使合金表面的腐蝕電位升高 ,發(fā)生腐蝕的傾向降低。對于點蝕敏感性 .氧在鈦合金表面的均勻分布可以改善或消除材料表面的 不 均 勻 性 。減 少 裂 紋 等 缺 陷 (點 蝕 源 );此 外 氧 化 膜 的 加 速 生 長 還 能 夠 抑 制 蝕 孔 的 生 K 和 發(fā) 展 ,降 低 點 蝕 敏 感 性。對于腐蝕速率 ,氧化膜致密程度和厚度的增加都會增大離于通過的阻力.降低離子存氧化膜中的迂移速 率,從 減小腐蝕電流密度,降低腐蝕速率。網(wǎng)7(h)為(c) 中白色腐蝕產(chǎn)物的EDS譜,推斷其為激光噴 丸強化試樣 的腐蝕產(chǎn)物 ,部分腐蝕產(chǎn)物的存在可誘 導堵塞孔隙 、隔離 Cl-的封閉效應; ,從 而阻滯腐蝕反 應的進行 ,提高合金表面的耐蝕性 。

4 結(jié)論

( 1 ) 激 光 噴 丸 處 理 能 有 效 改 善 醫(yī) j{j T i6 A I4 V 合 金 表 面 的 耐 生 物 腐 蝕 性 能 , 主 要 體 現(xiàn) 在 合 金 表面的鈍化。

電流密度和致鈍化電位降低 ,鈍化區(qū)電位范圍增大 ,使鈍化更容易發(fā)生 ,且鈍態(tài)更穩(wěn)定 ;自腐蝕電位和擊穿電 位正移 ,使發(fā)生電化學腐蝕 的傾 向和點蝕敏感性降低 ,從而降低腐蝕速率和提高耐點蝕性能。

( 2 ) 激 光 噴 丸 工 藝 參 數(shù) 對 T i 6 A 1 4 V 合 金 耐 蝕 性 有 較 大 影 響 : 在 1 1 . 3 1 8 G W · cm-2 的 激 光 功 率 密 度 下 2 次 噴 丸 強 化 時 ,可 獲 得 最 高 的 自 腐 蝕 電 位 ,比 未 處 理 試 樣 的 自 腐 蝕 電 位 正 移 了 0.209 V ;最 大 鈍 化 電 位 范 圍 增 幅 為 86.90% ;最 小 鈍 化 電 流 密 度 降 低 了 2個 數(shù) 量 級 ;最 高 擊 穿 電 位 提 高 了 88.31% ;腐 蝕 電 流 密 度 最 大 降低 了 81.75% 。

(3)激光噴丸強化處理通過均勻細化 Ti6AI4V合金表層的晶粒 ,使進入鈦合金表面晶格的氧含量升高且分布更加均勻 ,加快了氧進入鈦合金表面晶格的速率 ,提高 了鈦合金表面氧化膜 的保 護性能 ,降低了鈦合 金表面的腐蝕傾 向、點蝕敏感性和腐蝕速率 ,從而提高了合金表面的耐生物腐蝕性能。

江蘇醫(yī)療器械噴丸實驗服務,醫(yī)療噴丸設備制造,醫(yī)療噴丸機,醫(yī)療器械噴丸代工廠,歡迎廣大客戶朋友咨詢了解。

]]>1 實 驗 方 法

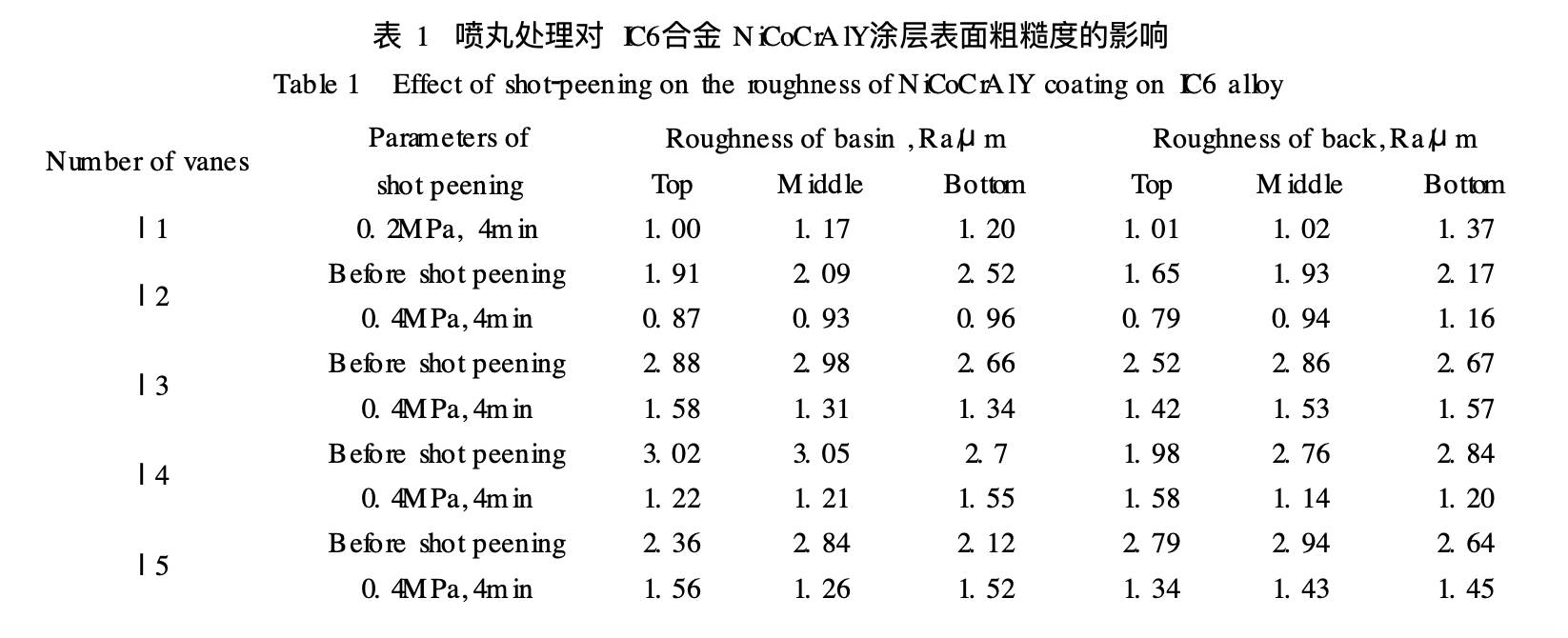

噴丸試驗共采用 5片葉片,分別編號 I1~I5。噴 丸采用 0. 25mm直徑實心玻璃丸 ,丸粒濃度 30%。噴 丸在涂層真空擴散熱處理后進行 ,采取的噴丸壓力和 時間為 0. 2MPa/4min和 0. 4MPa/4min,噴丸后不再進 行 熱 處 理 。 噴 丸 前 后 分 別 測 量 葉 盆 、葉 背 表 面 粗 糙 度 。采用掃描電鏡分析噴丸后的涂層形貌 ,并與 N iC2oC rA lY原始態(tài)涂層進行比較 。?

2?試驗結(jié)果與討論

2. 1?噴丸處理對涂層表面粗糙度的影響?

各葉片噴丸前后葉盆 、葉背表面粗糙度示于表1。N iCoCrA lY原始態(tài)涂層板狀試樣的表面粗糙度 在?1. 57~2. 53mm之間。可見,?噴丸后涂層未發(fā) 生剝落?,?并且粗糙度得到顯著改善?,?并且在大應力 條件下粗糙度降低更為明顯 。因此采用噴丸壓力和 時間分別為?014MPa, 4min的工藝參數(shù)又對?3片葉 片?(?I3~I5)?進行噴丸處理。可見?,?盡管葉片?I3~I5的表面粗糙度噴丸前都在 2μm以上, 甚至超過 3μm , 但噴丸后表面粗糙度都顯著降低至 1. 6μm 以下 。這說明噴丸處理是降低涂層表面粗糙度的有效手段 。

2. 2?涂層噴丸前后的組織形貌

從?N iCoCrA lY涂層噴丸前后的表面形貌可見?,原始態(tài)涂層表面為細小顆粒堆積組成 ,局部有較高 的突起 。這主要是因為涂層涂覆過程中 ,涂層是以 原子團的形式沉積在基體表面 ,形成高低不平的突 起 。 而 涂 層 經(jīng) 噴 丸 處 理 后 表 面 非 常 平 整 、致 密 , 已 看 不到原始態(tài)表面所堆積的顆粒 ,這可能是原來表面 堆積的顆粒在噴丸作用下彼此焊合 ,并被打?qū)?nbsp;,因此 涂層粗糙度得以改善 。

從?N iCoCrA lY涂層噴丸前后的截面形貌可見?,?原始態(tài)涂層表面有一定的起伏?;?而噴丸處理后涂層 表面平坦?,與基體結(jié)合緊密?,厚度略減小 。這說明噴 丸過程中玻璃丸的撞擊作用不但使涂層表面更加平 坦?,而且減少涂層內(nèi)疏松和孔隙等缺陷?,使涂層更加 致密,因而涂層厚度略減小。文獻?[3]也表明噴丸 處理使涂層密度提高?30%以上。此外?,研究結(jié)果表 明?,噴丸處理后?IC6合金基體組織正常?,并且在進行1100°C/2h的熱處理后未出現(xiàn)再結(jié)晶現(xiàn)象。

3?結(jié) 論

在涂層真空擴散處理后進行噴丸處理 ,采取噴 丸壓力和時間分別為 0. 4MPa和 4min的工藝參數(shù), 可 顯 著 改 善 N iC o C rA l Y 涂 層 表 面 粗 糙 度 , 使 R a 降 至1. 6μm以下,并可提高涂層致密度。此外,噴丸處 理所引入的殘余壓應力沒有引起基體 IC6 合金再結(jié) 晶。因此采取噴丸處理改善 IC6合金 NiCoCrAlY涂 層表面粗糙度是可行的 。

]]>噴丸技術(shù)已廣泛應用于航空、航天、汽車、船舶等 各個領(lǐng)域,特別是在航空領(lǐng)域的飛機制造過程中,飛機 起落架的主要結(jié)構(gòu)件廣泛應用了噴丸強化技術(shù) ?圳。 噴丸是產(chǎn)生一個永久的內(nèi)部壓縮殘余應力來阻止裂紋 的產(chǎn)生或發(fā)展,可顯著提高抗彎曲疲勞、抗腐蝕疲勞、 抗應力腐蝕疲勞、抗微動磨損、耐點蝕能力,是金屬材 料表面改性的有效方法。

目前國內(nèi)僅限于?19mm以上的孔,及?19mm以下的簡單結(jié)構(gòu)、孔徑比約為0.7的零件進行噴丸,但針對長深孔、彎曲類零件內(nèi)孔噴丸技術(shù)的研究較少,對噴丸的工藝參數(shù)使用及檢測方法均未有參 照的標準,且已有標準對長深孔、彎曲類零件的噴丸也?沒有相應的規(guī)定,同時國外的一些技術(shù)標準如AMS2430、AMS—S一13165、PSl23、PCS2300等對此也沒 有相應的要求。對于孔徑比在百分之一毫米級、彎曲 類零件內(nèi)孔噴丸技術(shù),工藝方面仍然存在強度失穩(wěn)、角 度覆蓋率達不到100%的問題,為了進一步擴大內(nèi)孔 噴丸零件范圍,提高零件疲勞斷裂韌性和應力腐蝕斷 裂抗力,通過對內(nèi)孑L噴丸工藝分析梳理總結(jié)基礎上,研 制了一套柔性內(nèi)孔噴丸裝置,并對工藝及參數(shù)進行了研究。

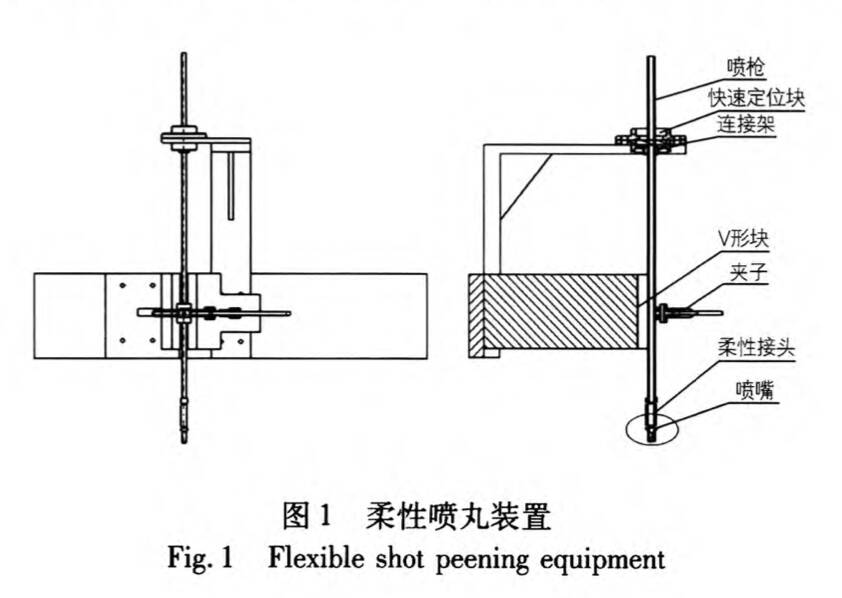

1 柔性內(nèi)孔噴丸裝置

目前對于適合長徑比在百分之一毫米級、彎曲類 零件的內(nèi)孔噴丸裝備較少怫引,傳統(tǒng)的噴槍無法達到 噴丸要求,需要研制新型的柔性內(nèi)孔噴丸裝置,以滿足小長徑比、彎曲類零件的內(nèi)孔噴丸要求。

該裝置基于柔性噴嘴結(jié)構(gòu),使其能夠?qū)澢軤盍慵膬?nèi)孔圓角進行噴丸,保證長徑比在0.01的零件 內(nèi)壁進行噴丸,保證噴丸強度、噴丸覆蓋率和內(nèi)腔彈丸 的排出。柔性噴丸裝置如圖1所示,主要由噴槍、快速 定位塊、連接架、V形塊、夾子、柔性接頭和噴嘴組成。 噴槍直徑為?8mm,前端與柔性接頭相連接,保證零件內(nèi)孔彎曲圓角進行噴丸,柔性接頭裝有高強度噴嘴, 保證彈丸可以垂直敲打零件內(nèi)壁。柔性噴丸裝置可通 過快速更換噴槍,滿足不同規(guī)格的管直徑的噴丸要求。 噴槍可通過快速定位塊進行快速的定位,保證噴丸所達到的深度。

該裝置可以有效地解決長深孔、彎曲類零件在噴 丸強化過程中存在的強度失穩(wěn)、彎曲區(qū)域覆蓋率達不 到要求、及其工藝研究不完善等問題,并在航空領(lǐng)域內(nèi)?孔噴丸中得到應用。

2 噴丸工藝及其參數(shù)研究

通過噴丸強化性能研究確定噴丸工藝參數(shù)對噴丸 強度的影響,控制噴丸強化的工藝參數(shù)來實現(xiàn)高噴丸 強度 ?01。該試驗選擇材料為6150高強度彈簧鋼,硬?度為50?HRC,內(nèi)徑為?15 mm,外徑?22?mm,在距一?端約153 mm處彎曲角度為130。,展開直線長度約為?1100?mm的彎管進行內(nèi)壁噴丸強化,強度要求介于?0.012~0.016?mmA,覆蓋率達到100%。影響噴丸強 化工藝的參數(shù)主要包括:彈丸直徑、彈丸硬度、彈丸運 動速度、噴丸壓力和彈丸流量、噴射角度、噴射時間以 及噴嘴至零件表面的距離、噴嘴結(jié)構(gòu)等,對以上參數(shù)進 行工藝研究。

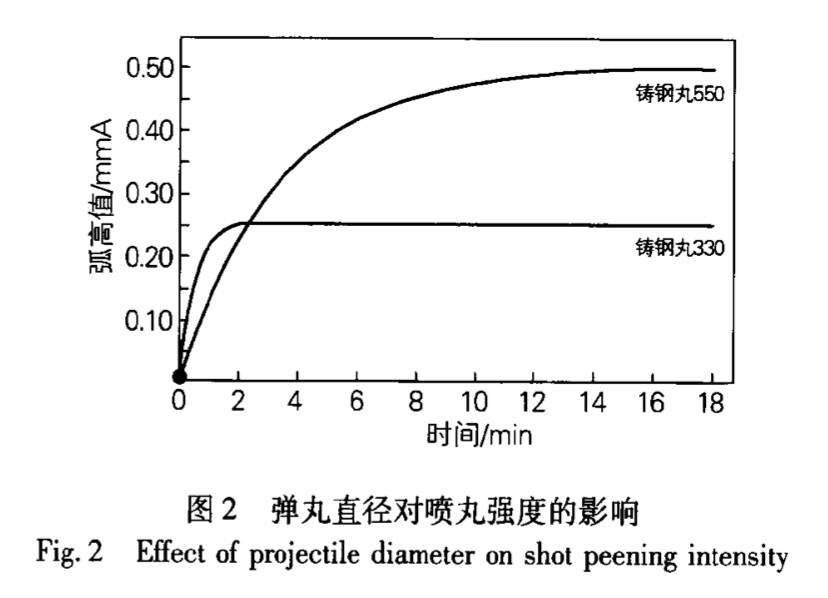

2.1彈丸直徑對噴丸工藝的影響

彈丸是噴丸強化工藝中使用的形狀為球形或無棱角的圓柱形的實心介質(zhì)材料。確定彈丸類型后,彈丸 硬度和直徑則是另外兩個重要的噴丸參數(shù)。理論上在 增加彈丸硬度和丸徑的情況下,可以增大殘余壓應力 層的深度和最大壓應力值。選取鑄鋼丸550和330進 行試驗,在保持空氣壓力、流量等其他參數(shù)不變的情況 下,持續(xù)擊打試片表面,最終獲得兩種彈丸各自的飽和 曲線及噴丸強度,試驗結(jié)果見圖2。根據(jù)試驗結(jié)果,最?終鑄鋼丸550的噴丸強度為0.508?mmA,而鑄鋼丸 330的噴丸強度僅為0.254 mmA,證明在同等噴丸參 數(shù)下,彈丸直徑越大,強度越高。同時需要注意的是, 雖然增加彈丸硬度和丸徑將使殘余壓應力層的深度和 最大壓應力值增大,但是同時也會增大表面粗糙度值。

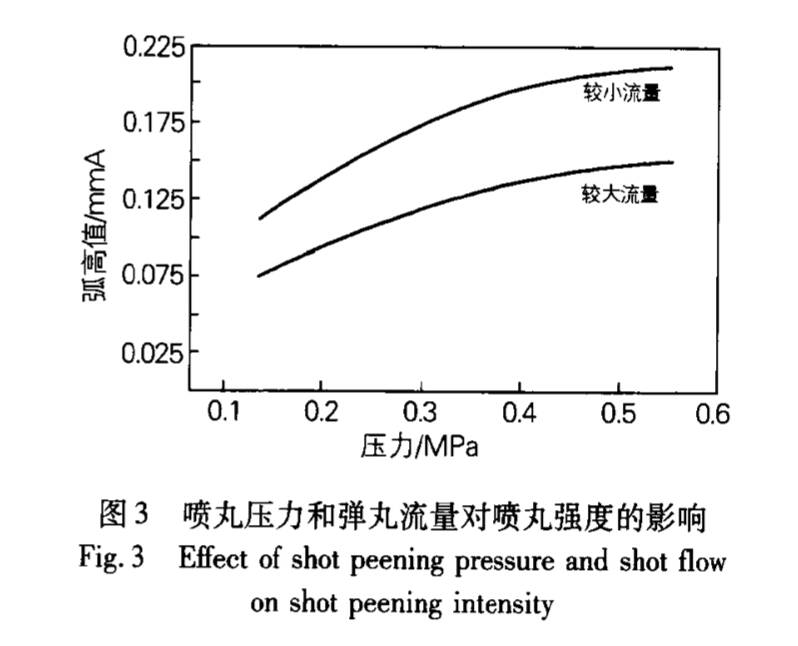

2.2噴丸壓力和彈丸流量對噴丸工藝的影響

噴丸時,彈丸在一定壓力氣流帶動下,產(chǎn)生動能形 成彈丸流擊打材料表面。氣流壓力及彈丸流量的大小 決定了彈丸的速度,從而決定了零件表面材料的變形 程度,即噴丸強度高低。在其他噴丸參數(shù)不變的情況 下,噴丸氣壓越高,彈丸流量越小,彈丸速度越快,形成 的最大殘余壓應力值越大,殘余壓應力場也越深,與此 同時零件表面的粗糙度值也越大。故在選擇噴丸壓力及彈丸流量時,在達到表面強化要求的前提下要兼顧 噴丸損傷。保持其它噴丸參數(shù)不變,選取不同的噴丸 壓力及彈丸流量進行試驗,最終試驗結(jié)果見圖3。根據(jù)試驗結(jié)果,在相同氣壓條件下,較低的流量對應較快 的彈丸速度,對應的噴丸強度越高;在相同彈丸流量下,噴丸壓力越大,彈丸速度越快,噴丸強度越高。

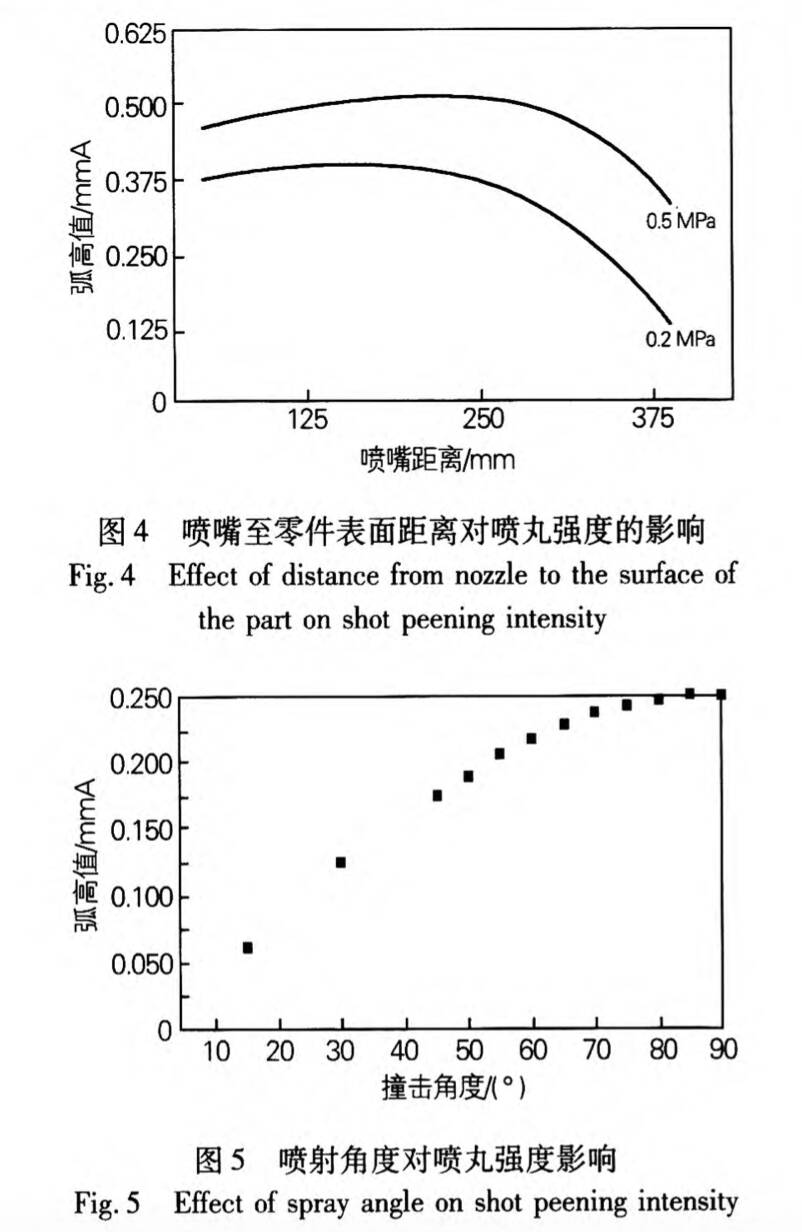

2.3?噴嘴至零件表面的距離對噴丸工藝的影響?

保持其它噴丸工藝參數(shù)不變選擇0.2 MPa和?0.5?MPa兩組氣壓,通過調(diào)整噴嘴至零件距離進行噴丸試驗,在兩組氣壓下的試驗結(jié)果如圖4。根據(jù)試驗 結(jié)果,隨著噴嘴距離遠離零件表面,噴丸強度開始變化 不明顯,而后顯著下降,在兩組氣壓條件下得到的結(jié)果 幾乎相同,據(jù)此得出結(jié)論,在一定距離范圍內(nèi)(75~?250?mm),在其它噴丸參數(shù)相同的情況下,噴嘴至零件 表面的距離對噴丸強度影響不大。

2.4彈丸與零件表面的噴射角度對噴丸工藝的影響

保持其它噴丸工藝參數(shù)不變,改變彈丸與零件表 面的噴射角度進行噴丸試驗,最終試驗結(jié)果見圖5。 根據(jù)試驗結(jié)果,隨著彈丸與零件表面噴射角度增加,噴 丸強度有一個比較明顯的增加過程,而后趨于平穩(wěn),在 90度時達到最大值,據(jù)此可以得出結(jié)論,噴射角度在45~90度。范圍內(nèi),噴射角度對噴丸強度的影響不大, 45度噴射時,噴丸強度為0.18 mmA,當噴嘴垂直噴射, 得到的強度最大,為0.254 mmA,噴丸效果最佳。

2.5噴丸時間對噴丸工藝的影響

2.5.1 確定不同噴丸參數(shù)下的噴丸強度

保持其它噴丸參數(shù)設定不變,選取相同規(guī)格的一 組試片在不同的時間長度下進行噴丸,進而獲得該規(guī) 格試片的弧高值隨噴丸時間變化的數(shù)據(jù),最終繪制出 弧高值曲線圖(飽和曲線)。在該曲線上,當噴丸時間 增加一倍,弧高值的增量等于10%的那一點即為噴丸 飽和點,該點對應的弧高值即為當前噴丸參數(shù)下的噴 丸強度。在實際生產(chǎn)中,通常對噴丸強度值有具體要 求,可以使用該方法驗證當前噴丸參數(shù)是否滿足技術(shù) 條件要求。

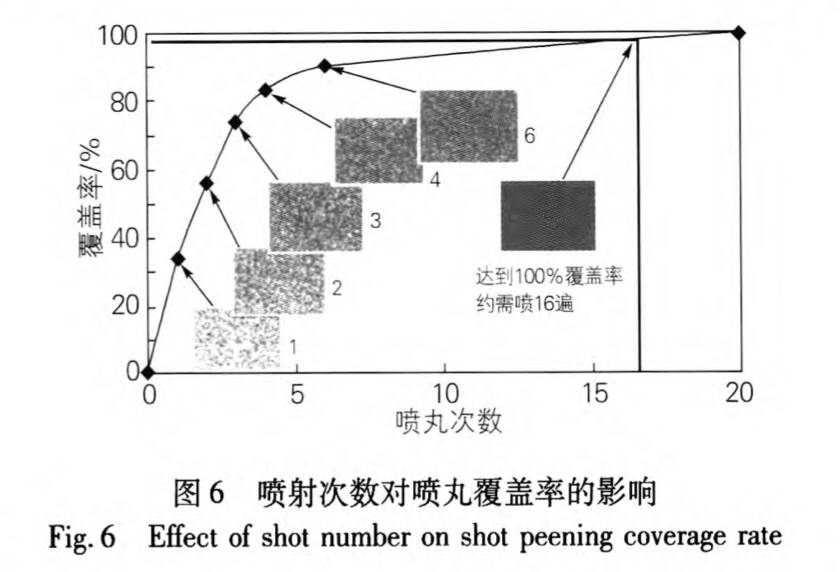

2.5.2時間對噴丸覆蓋率的影響

采用一組噴丸工藝參數(shù)進行重復噴丸試驗,根據(jù)試驗結(jié)果,在第16次噴丸完成后,試片表面覆蓋率達到100%,噴丸次數(shù)對噴丸覆蓋率的影響見圖6。理論上噴丸時間僅影響噴丸覆蓋率(凹痕的數(shù)量),不會影響噴丸強度。因此為了提高噴丸效率,一般在滿足噴丸強度的前提下,盡可能提高彈丸流量,進而縮短噴丸工藝的時間。需要注意的是噴丸次數(shù)并不是越多越 好,當噴丸覆蓋率達到200%或者更高時,可能會造成 零件表面損傷,進而降低零件的疲勞壽命。

3?噴丸工藝試驗?

試驗選擇材料為6150高強度彈簧鋼,硬度為50?HRC,內(nèi)徑為?15 mm,外徑?22 mm,在距一端約153?mm處?彎曲角度為130度,展開直線長度約為1100?mm的彎管?進行內(nèi)壁噴丸強化(如圖7所示),內(nèi)壁強度要求在?0.305~0.406?mmA范圍內(nèi),覆蓋率達到100%。

細長孔、彎曲類零件的噴丸強化處理的機械特性 與普通工件外表面或大口徑型腔內(nèi)表面噴丸強化處理 的機械特性并無本質(zhì)的差異,但實現(xiàn)其強化所要求的 機械特性的工藝方式和工藝過程有很大的不同,具體 表現(xiàn)在通過柔性噴槍的旋轉(zhuǎn),采用間接的噴射方式,完 成對內(nèi)壁及彎曲部分的噴丸強化過程,最終對阿爾門 試片的分析結(jié)果表明,試驗件各處噴丸強度穩(wěn)定,覆蓋 率均勻,噴丸效果良好。

根據(jù)第2節(jié)的研究結(jié)果進行試驗以確定試驗件內(nèi) 壁噴丸的各項參數(shù)。先隨機選擇一組噴丸工藝參數(shù), 在該參數(shù)下對阿爾門試片進行噴丸試驗以繪制飽和曲 線,最終確定該參數(shù)下的噴丸強度,如不滿足技術(shù)條件 要求,需對部分參數(shù)進行調(diào)整后重新進行試驗,經(jīng)過多反復試驗后,即可獲得滿足要求的噴丸工藝參數(shù),需要注意的是,在調(diào)整參數(shù)時,盡可能將彈丸流量調(diào)高,以提高噴丸效率。

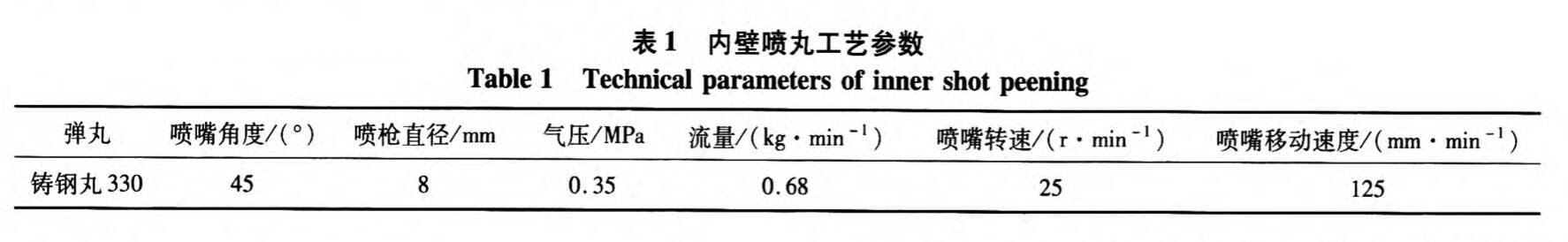

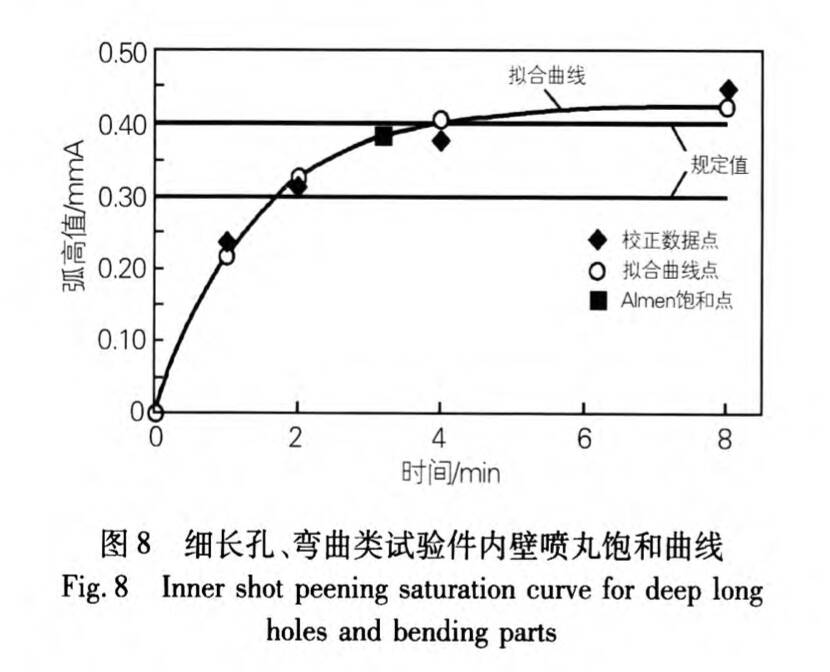

根據(jù)以上研究,最終確定內(nèi)壁噴丸工藝參數(shù)見表1,依據(jù)表1工藝參數(shù)進行內(nèi)壁噴丸試驗,并根據(jù)ALMEN試片值繪制飽和曲線圖(如圖8)。根據(jù)研究結(jié)果,此參數(shù)下的噴丸強度值為0.381 mmA,在技術(shù)條件要求的o.305~0.406?mmA范圍內(nèi),同時覆蓋率達到100%的要求。

4 內(nèi)孔噴丸結(jié)論

以生產(chǎn)實際需求為導向,研制一套新型的柔性內(nèi)孔噴丸裝置,基于對柔性噴嘴的優(yōu)化,解決了傳統(tǒng)的長深孔、彎曲類零件內(nèi)孔噴丸工藝存在的強度失穩(wěn)、彎曲

角度區(qū)域覆蓋率不高的問題,保證了長深孔彎曲類零的內(nèi)壁噴丸質(zhì)量。

在其他噴丸參數(shù)保掙叵定的情況下:1彈丸直徑越大,強度越高;2一定的距離范圍內(nèi),噴嘴至零件表面的距離對弧高值影響不大;3噴丸壓力越高,流量越小,彈

丸速度越快,從而形成的最大殘余壓應力值越大,殘余噴丸過程中的能量轉(zhuǎn)化及殘余應力壓應力場也越深,造成零件表面的粗糙度值就越大; 4彈丸與零件表面的噴射角度在450一900范圍內(nèi)對噴 丸強度的影響不大;5噴丸時間僅影響覆蓋率和產(chǎn)生凹 痕的數(shù)量,不會影響強度以及產(chǎn)生凹痕的大小。

通過對內(nèi)徑?15 mm,彎曲角度130。,孔徑比為0.01的零件內(nèi)孔噴丸技術(shù)研究,飽和點噴丸強度為?0.381?mmA滿足0.305~0.406?mmA范圍內(nèi)和覆蓋率達到100%的技術(shù)要求,提出了一種新型的噴丸方法, 打破了國外在該行業(yè)的技術(shù)壟斷,為提升我國高技術(shù) 裝備制造水平具有重要意義。

我司專業(yè)設計生產(chǎn)各類深長孔、內(nèi)孔噴丸強化設備,設計最小噴丸內(nèi)徑可控制在?5mm,具體噴丸設備和工藝可聯(lián)系我們,具體定制生產(chǎn),我們同時承攬內(nèi)孔噴丸強化代工服務。

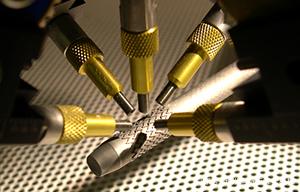

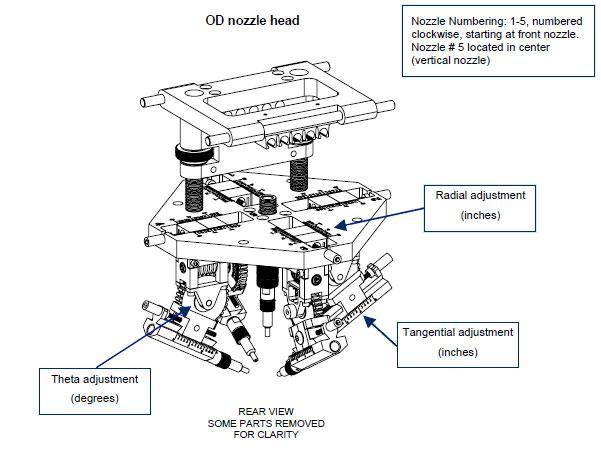

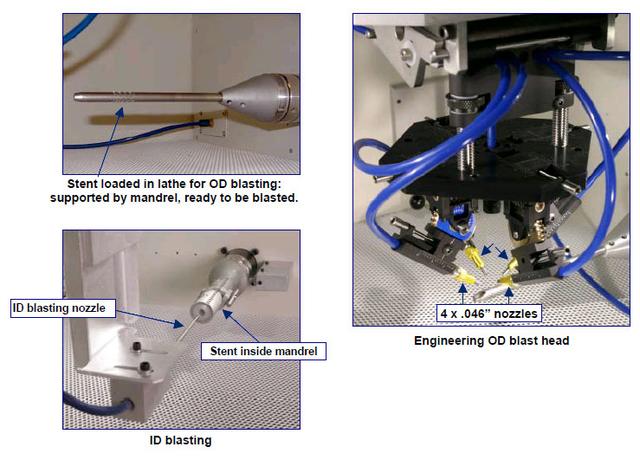

]]>自2015年以來,我司重點研發(fā)了心臟支架噴丸機、植入式人工骨頭噴丸強化設備,產(chǎn)品已經(jīng)通過行業(yè)驗證,在相關(guān)醫(yī)療器械公司得到廣泛使用,質(zhì)量得到廣大客戶的肯定與認可,可以取代國外進口產(chǎn)品,價格優(yōu)勢和技術(shù)優(yōu)勢明顯,下面我們就兩型醫(yī)療噴丸設備和噴丸工藝做分析。

心臟支架噴丸機:

心臟支架是一種很小的貴金屬合金植入式醫(yī)療器械,在加工過程中,我們需要進行噴砂清理、噴丸強化,去除毛刺和氧化皮,對表面進行清理作業(yè),同時實現(xiàn)表面應力強化,抗疲勞目的,對此,我們設計專業(yè)的高強度精密噴丸設備來完成噴丸作業(yè)。

心臟支架噴丸機原理:

原理

實圖

目前我司設計的心臟支架噴丸機噴砂清理和噴丸強化速度可以分別達到40-50S/件、60S/件的水平,效率高,質(zhì)量好,價格對比國外同類產(chǎn)品要低很多。

我司心臟支架噴丸機為定制型產(chǎn)品,詳細技術(shù)參數(shù)需要雙方協(xié)商,同時承攬心臟支架噴丸代工服務。

人工骨頭噴丸設備:

近些年隨著人工骨頭植入手術(shù)技術(shù)的日趨成熟,帶動了人工骨頭的需求,由于植入式醫(yī)療器械,需要手術(shù)植入,會帶來比較大的創(chuàng)傷,為了減輕病人痛苦,我們要求植入器械的可靠,耐用性必須得到提升,引入噴丸強化是眼下經(jīng)濟性好,效果明顯的技術(shù)方案。

同心臟支架噴丸目的類似,人造骨頭的噴丸目的為表面去毛刺、去氧化皮,表面毛化處理以及表面抗應力強化,由于該器械的主要成分為Ti合金為主,硬度較大,在噴丸設備的設計制造時,需要考慮強力噴丸和加壓噴丸。

我們設計制造的醫(yī)療器械噴丸機,完全符合醫(yī)療設備要求,同時能夠承攬醫(yī)療器械噴丸代工服務。

]]>

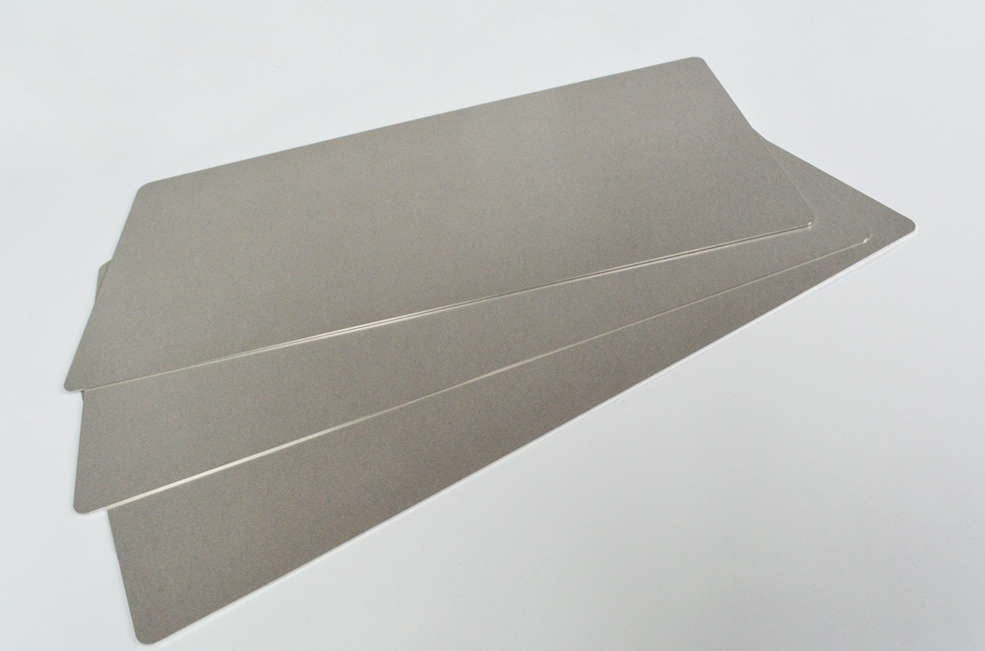

貴金屬電極:

貴金屬電極主要構(gòu)成為鈦、釕、鉑等金屬合金材料,目前主要使用行業(yè)有太陽能電極板、風電電極板、汽車新能源動力電池電極、電鍍電極、金屬冶煉電極板、靜電除塵電極等,隨著經(jīng)濟的不斷發(fā)展和綠色能源理念等普及,未來電極需求必然長期看漲,提高電極效率和使用壽命,成為日趨緊迫的問題。

而對電極噴丸處理,將有效提高電極的各項性能,產(chǎn)生可觀的經(jīng)濟效益。

電極噴丸改性的目的:

- 增加表面粗糙度,通過增加表面粗糙度提高電極的比表面積,極大的提高了,電極的接觸面,提高電極使用效率和性能;

- 提高電極表面耐磨性,噴丸后的電極表面硬度提高,耐磨損性能得到加強,可以在不增加貴金屬厚度和含量的前提下,提高電極的使用壽命;

- 抗氧化,噴丸后的電極在抗電極氧化方面,有很好的效果,可有效羊場電極使用壽命

- 其他噴丸改性后的性能提高。

電極噴丸強化改性難點:

電極噴丸強化的主要難點,還是在于材料過硬,貴金屬合金電極本身硬度極高,常用莫氏硬度來標示,普通噴丸設備和鋼丸在噴丸處理中,效率極低,也難以形成有效的噴丸效果,過硬的材質(zhì),給噴丸設備和鋼丸介質(zhì)帶來了挑戰(zhàn)。

電極噴丸設備設計制造方案:

鑒于電極特性不易噴丸,我們需要設計專業(yè)的電極噴丸機,來對電表面噴丸改性,其設計在滿足基本標準要求外,要特別注意以下幾點

- 噴丸力度強,需要加壓噴丸或者強力噴丸;

- 鋼丸抗沖擊強,硬度大,對設備磨損必然大,需要對噴嘴處理,使其更加抗磨損

- 噴丸區(qū)域精準度高,要防止噴丸區(qū)域外溢。

電極噴丸工藝和培訓:

在設備制造安裝調(diào)試好后,我們需要驗證合適的噴丸工藝,其基本需要遵循

- 效果好,能夠達到噴丸要求的效果;

- 效率高,噴丸速度快,能夠快速批量噴丸;

- 經(jīng)濟性好,要考慮性價比和經(jīng)濟性,需要在其他性能與經(jīng)濟之間做一個協(xié)調(diào)。

需要對工藝技術(shù)人員提供全面的噴丸技術(shù)培訓服務,使其能有自行獨立完成噴丸的準備,作業(yè)和校驗檢測。

我們的服務:

為電極制造企業(yè),提供全套的電極噴丸工藝技術(shù)驗證、電極噴丸機設計制造,電極噴丸培訓服務。

為電極企業(yè)提供批量電極噴丸強化和電極噴丸改性等系列電極噴丸代工服務。

]]>?1.1 齒輪噴丸強化的基本概念

噴丸強化 工藝是利用高 速噴射 的彈丸流連續(xù) 不斷地撞擊齒面的過程 ,如 同無數(shù)小錘對齒 面進行 錘擊 ,使齒 面產(chǎn) 生非均勻性 的塑性變形 ,使 齒面產(chǎn) 生一定厚度的冷作硬化層 ,這一硬化層即齒 面的強 化層 ,由此導致工件表層 (含次表層 )材料的顯微組 織發(fā)生有利 的變化 ,并引入殘余 壓應力場 ,達到提 高齒輪疲勞強 度和提高使用壽命 的一 項表面冷處理強化技術(shù)。 噴丸強化也稱之為強化噴丸或受控噴丸 。

1.2 齒輪噴丸強化的重點部位

因傳遞扭 矩而使齒 根部位受 到很 大 的交變 彎曲應力 ,特別是 齒根處要有 足夠的強度 。因此 ,齒 輪噴丸強化的重點部位 :

1 ) 在 滲 碳 淬 火 后 需 磨 齒 的 齒 輪 ,不 論 采 用 哪 一 種磨齒工藝 ,齒輪噴丸強化的重點是對齒根部 位的 強 化 ;

2)經(jīng)表面淬火或輝光離子氮化后不需磨齒的 齒輪,齒輪噴丸強化的重點仍是對齒根部位 的 強化。

1.3 齒輪噴丸強化的原理

齒輪噴丸強化是一種受控 的噴丸技術(shù) ,是將高 速 的彈丸流連續(xù)不斷撞擊齒 面、齒根部位 ,使齒 輪 在彈丸流的撞擊作用下發(fā)生塑性變形(塑性變形層 的厚度通常處于 0.1~0.5mm之間)。這一影響延 伸到齒輪材料的表層 ,在表層下產(chǎn) 生較高 的殘余壓 應力 、加工硬化 和形變 組織細化等有 利的變化 ,抵 消不 良的拉應力 ,該殘余壓應力延緩了疲勞斷裂 的 形成 ,有效地提 高了齒輪的抗 彎曲疲 勞強度 ,延長 了齒 輪 的使 用 壽命 。

材料表面層 內(nèi)的形變具 有塑性循環(huán)變形 的特 性。循環(huán)應變的結(jié)果使材料的表面形成“循環(huán)硬 化”層或 “循環(huán) 軟化”層 ,統(tǒng)稱循 環(huán)應變層 ,簡 稱應 變層 。

應 變 層 內(nèi) 發(fā) 生 兩 種 變 化 :組 織 結(jié) 構(gòu) (位 錯 密 度 及形態(tài) 、亞晶粒尺寸、相轉(zhuǎn)變等)的變化和殘余應力 的變化 。合理地控制應變層 內(nèi)的這些變化 ,可 以改 善零件的表面完整性 ,從 而可 以提高零件在 室溫下 和某些零件在 高溫條件下 的疲勞斷裂抗 力和應力腐蝕開裂抗力。

2.齒輪噴丸強化的工藝參數(shù)

影響噴丸強化效果的工藝參數(shù) : 彈丸種類、彈丸直徑、彈丸速度、彈丸流量、噴射角度 、噴射距離 、噴射 時間、噴丸強度等 。其 中任 何一個參 數(shù) 的變化都會不 同程度地影 響噴丸強度 和覆蓋率 ,從而影響噴丸強化 的效果 。測評 噴丸強 化質(zhì)量有兩個基本參數(shù) :即噴丸強度 和覆蓋率。覆 蓋率是通過 目測 ,而 噴丸強度需利用阿爾門試 片進?行測量 。

2.1 噴 丸 強 度 的 測 量 和 ALM EN 試 片 及 圖 紙 上 標 注方法

2.1.1 噴丸強度的基本概念和測量方法

1 ) 阿 爾 門 (A L M E N ) 弧 高 值 測 定 法 。 目 前 國 內(nèi) 外 應 用 最 廣 的 方 法 是 采 用 美 國 SAE442A 和 SA E 443 標 準 中 規(guī) 定 的 阿 爾 門 (A LM E N )弧 高 值 測 定法 ,即使用 一定規(guī)格 的彈 簧鋼試片 ,通過 檢測噴 丸強化后 的形狀變化來反映噴丸效果 ,具體測量方?法 見 圖 1所 示 ;

2)殘余壓應力檢測法。采用美國 SAEJ784A 標準中規(guī)定的檢測方法,經(jīng)噴丸強化后的齒輪進 行 殘 余 應 力 的 檢 測 ,常 用 的 檢 測 方 法 為 X 射 線 衍 射法。

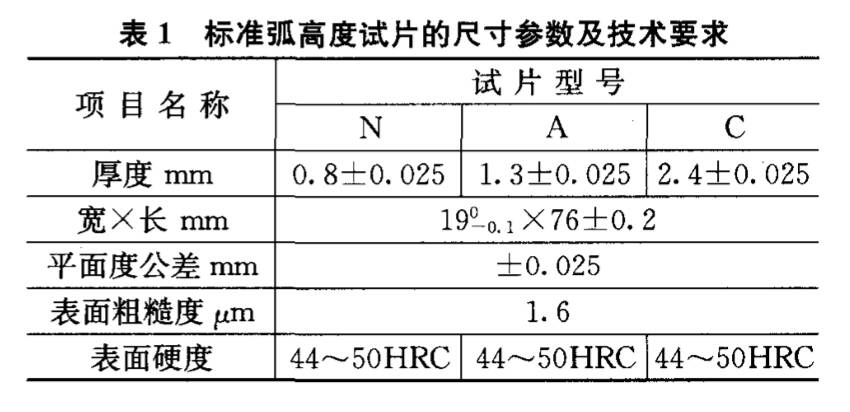

2.1.2 ALMEN試片

1)材 料 :70號 (或 65M n)冷 軋 彈 簧 鋼 帶 ; 2)采用弧高度試片測定受噴齒輪的強度,其試片規(guī)格與技術(shù)要求詳見表 1。

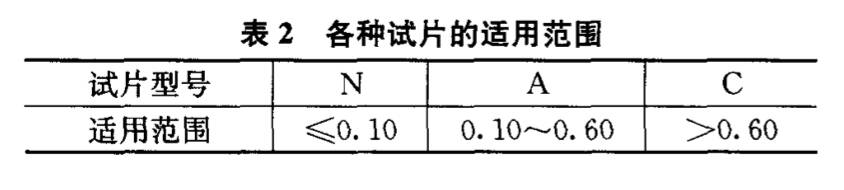

試片的應用范圍見表2所示

在 弧 高 為 0.10~ 0.60 ITlrn 的 噴 丸 強 度 范 圍 內(nèi) ,使用 試 片 A ;強 度 低 時 使 用 試 片 N ;強 度 高 時 使 用 試 片 C 。

2.1.3 齒輪噴丸強化在圖紙上的標注方法

包括測量儀讀數(shù)和使用 的試片類 型,例如: 0.45 A

0.45 表 示 測 量 儀 讀 數(shù) :0.45 m m

試 片 型 號 為 :A 型 2.2 覆蓋率

受噴零件表面上 彈痕 占據(jù)面積 與受噴表 面總 面積之 比為表面覆蓋 率簡稱覆蓋率 。以百分數(shù) 表 示,完全覆蓋是覆蓋率大于或等于100 。由于覆 蓋率是根據(jù)彈坑所 占面積數(shù)據(jù)計算而得 ,當覆蓋率 很高時 ,彈坑不易分辨 ,準確測量面積甚為困難 ,而 98 的測量試驗較易進行 ,因此以 98 的數(shù)字定義 為i00 的覆蓋率,而2倍于1009/6覆蓋率時間所達到的覆蓋率定義為200 的覆蓋率,以此類推。 2.2.1 覆蓋率常用的檢驗方法

1)目視檢驗法。用 10~40倍放大鏡 目測檢查覆 蓋 率 ; 2)熒 光 追 蹤 器 檢 驗 法 。 對 于 目 標 覆 蓋 率 的 檢 驗 非常有效,同時可確保其再現(xiàn)性。用熒光追蹤器在掃 描表面時的顏色來 判斷 ,如果 在 紫外光 下沒有 任何 顏 色 顯 示 ,則 表 明 工 件 表 面 已 達 到 100 覆 蓋 率 。

檢查覆蓋率時,應 以檢查工件為準,而不是 ALMEN試片,應該檢查實際工件所有要求噴丸的區(qū)域是否全部被覆蓋。

2.2.2 覆蓋率與噴丸強度的關(guān)系

在其它參數(shù) 固定 的條件下 ,覆蓋率取決 于噴丸 時間。因此 ,覆蓋率和噴丸強度之間存在有 內(nèi)在聯(lián) 系 ,覆蓋率和噴丸強度共 同影響噴丸作用效果 。

實驗證實,噴丸達到3O 的覆蓋率時,疲勞強 度就有明顯變化 ,隨覆蓋率增 大,疲 勞強度增加 ,當 覆蓋率超過80 之后,疲勞強度增加變緩。

2.3 彈丸的質(zhì)量和種類及彈丸硬度的選擇

2.3.1 彈丸的質(zhì)量

彈丸質(zhì)量和彈丸速度 ,決定 了噴丸強化效果的穩(wěn)定性。對一定噴丸設備 和工件而言,彈丸質(zhì)量對 噴 丸 強 化 效 果 影 響 很 大 ,一 般 規(guī) 律 是 :1)彈 丸 直 徑 小 ,工 件 表 面 殘 余 應 力 較 高 ,但 強 化 層 較 淺 ; 2 ) 彈 丸 直徑大,工件表面殘余應力較低,但強化層較深; 3)彈 丸 直 徑 增 加 ,噴 丸 強 度 也 增 加 ;4)彈 丸 速 度 增 加 ,噴丸強度 、表面壓力和強化層深三者均增加。

2.3.2 彈丸的種類

在齒輪的噴丸強化中,常用的彈丸有 以下幾 種 :鑄鐵彈丸、鑄鋼 彈丸、不銹鋼 彈丸、鋼絲切 割彈 丸、玻璃彈丸 、陶瓷 彈丸 ,其 中最有發(fā)展前途 的彈丸 為鋼絲切割丸。

2.3.3 彈丸硬度的選擇

選擇彈丸時 ,應使彈丸 的硬度大于或等于齒輪 噴丸表面的硬度,TEREX礦用汽車傳動齒輪原版 圖紙中,齒面的硬度要求在 58~62HRC,因此最好 選用硬度為 55~65HRC的彈丸,同時要求彈丸硬 度的一致性要好 ,以便噴丸強化后得到滿意的壓應力效果和表面強化層深度 。

3 齒輪噴丸強化的注意事項

?(1)對齒輪的無損檢測 (磁粉探傷和著色探傷)應在齒輪噴丸強化前進行 ,因為噴丸強化時表面的 塑性流變會將細微裂紋掩蓋起來 。

(2)較高的溫度 (232°C以上)會使 殘余 壓應力 釋放 ,削弱噴丸效果 。據(jù)有關(guān)資料表 明:西安交 大 何家文教授對這種壓應力進行 了專 門研究 ,該壓力 隨溫度 的上升而逐漸衰減 ,一般在 400°C左右就衰 減完畢。因此 ,所有的熱處理工藝必須在噴丸之前 完成 。

(3)一般來說 ,所有 的機 械加工也應在 噴丸強 化前完成 。齒輪噴丸強化前應 檢查所有 的加 工項 目,是否符合 圖紙的要求 ,包括尺寸 、形位公差 、表面 粗 糙 度 等 要 求 (含 內(nèi) 、外 圓 角 及 拋 光 要 求 等 )。 (4)齒輪噴丸強化前應清除零件表面 的灰塵、 油污、腐蝕物等 ,除另有規(guī)定者外 ,也應去除零件 的防護層 。

(5)如果在齒根部位存 在明顯 的加工 刀痕 ,就應施 以足夠 的噴丸強度 以產(chǎn)生足夠 的壓 應力深度 來抵消刀痕 的不利作用 。噴丸時所用 的彈丸丸粒 直徑,應小于齒根過渡圓角 曲率半徑的一半 。

(6)目前國外對齒輪的殘余應力要求為-?800MPa —— -1200MPa,單純靠滲碳淬火很難達 到 ,通過二次噴丸強化 (也有稱之為復合噴丸)就可 以滿足這一要求。噴丸強化所形成的殘余壓應力 值 ,通過 X射線衍射應力測定儀進行測定 。

(7)在 圖紙 中規(guī)定 禁止噴丸 的部位 ,應加 以保 護 ,采 取 遮 蓋 措 施 。

(8)在噴丸過程中,彈丸尺寸和形狀必須嚴格 控制 ,盡量減少破裂的碎粒 。因為這些帶尖棱角狀 的碎粒會損傷齒輪 的表面;應該定期對 彈丸進行檢 查 ,以控制彈丸 的尺 寸和形狀在規(guī)定 的范 圍內(nèi);彈 丸質(zhì)量應符合以下兩點的要求:1)彈丸必須具備一 定的沖擊韌性,其幾何形狀應接近于球形,切忌帶尖棱角狀 ;2)在噴丸和 內(nèi)循 環(huán)使用的彈丸總量 中, 符合名義尺寸的彈丸,按重量計算不得少于 80 。

(9)測 量 時 所 用 的 標 準 弧 高 度 ALM EN 試 片 應符 合 表 1的 規(guī) 定 。

弧高度測量裝 置包括 固定試 片夾具及 弧高度的測量應符合噴丸強化測量及試片弧高圖中的 規(guī)定。

4 齒輪噴丸強化的質(zhì)量控制

(1)根據(jù)齒輪 的工作 狀態(tài)及對性 能的要求 ,噴丸強度值根據(jù)產(chǎn)品圖樣 的技術(shù)要求而定,一般為 0.35 A 以 上 。

(2)表面覆蓋率應符 合圖紙 的技術(shù) 要求 ,一般 應 不 低 于 200 ,美 國 TEREX 礦 用 汽 車 重 載 齒 輪 齒 面 覆 蓋 率 要 求 為 30 09/6。

(3)對不同的齒輪應選用合適的噴丸強度,對于 極薄的或小斷面的零件 ,不得選用較高的噴丸強度 ,以防在零件的中心部位產(chǎn)生殘余應力而引起變形 。

(4)對 齒面覆蓋率不夠 的齒 輪 (簡稱 為欠 噴),可以補噴至要求 ;齒面過渡 噴丸強化 的齒輪 (簡稱 為過噴)應加 以避免 ,過噴容易在齒 面產(chǎn)生微 細裂紋而產(chǎn)生疲勞源 ,成為齒 輪抗疲勞長 壽命 的隱患。 因此 ,對過噴應引起足夠的重視 。

(5)噴丸強化后的齒輪除用噴丸方法外,不得 采用其他任何機械方法校形 。

(6)強 化 噴 丸 后 ,如 需 對 齒 輪 進 行 加 熱 ,加 熱 溫 度 應 控 制 在 200 °C 范 圍 以 內(nèi) 。

(7)已噴丸強化的齒輪表面如需進行磨削或拋 光時,去除的表面深度不超過噴丸強度試片 A弧高 值 的 1O 。

(8)不應在齒輪噴丸強化后的部位做硬度試驗。

(9)齒 輪 噴 丸 強 化 后 應 防 止 腐 蝕 ,直 到 下 一 工序 。

5 齒輪噴丸強化后在磨齒中的注意事項

?5.1 磨齒工藝的簡介

1)先噴丸強化再磨齒 的工藝 (在國內(nèi)應用這一 工藝的廠家比較多見);2)先磨齒再噴丸強化 的工 藝(這一工藝國外 比較多見,在國內(nèi)應用的廠家 較少)。

5.2 兩種工藝在磨齒中均不允許磨削齒根部位

不允許磨削齒根部位具有以下好處 : 1)避免熱處理后齒根硬度 的降低 ,保持滲碳淬火及噴丸強化后 在齒根形成 負的壓應力層 。一旦 齒根部位被磨削,不但在齒根部位會喪失有利 的殘 余壓應力 ,還會在齒 根部位產(chǎn)生有 害的拉應力 ,將 會對齒輪的疲勞強度和使用壽命帶來嚴重的威脅 ; 2)齒根溝槽槽底狹 小,散熱 能力 差,以及 過度 曲線處余量大小變化大 ,砂輪工作條 件差 ,在磨齒中容易產(chǎn)生磨削燒傷和磨削裂紋 ; 3)齒根槽底磨削條件差 ,砂輪外 圓磨粒容易脫落和磨損 ,從而影響磨齒質(zhì)量 ; 4)從抗斷齒能力來看 ,齒根處要有一定量的根切 ,齒根沒有一定 的根 切量 ,磨齒 時不可避免地在 齒根產(chǎn)生凸臺,這將造 成嚴重 的應力集 中 ,對抗 斷 齒能力影響很大,發(fā)生凸臺是絕對不允許的。

總之 ,齒輪噴丸強化后不磨齒根可 以顯著地提 高齒輪的疲 勞強度和承 載能力,避免磨 齒損傷 ,提 高磨齒質(zhì)量 ,降低磨齒負荷 ,提高生產(chǎn)率 。

5.3 兩種 工藝在磨 齒 中只允許 磨 削漸開 線齒 形?部分

現(xiàn)代重載硬齒 面齒輪在磨齒 中的磨削部位 只 磨漸開線起始圓以上 ,漸開線 終止圓以下的漸開線 齒形部分。

5.4 為實現(xiàn)不磨齒根必須采用磨前滾刀進行齒形 的 預加工

對 磨 前 滾 刀 簡 介 :

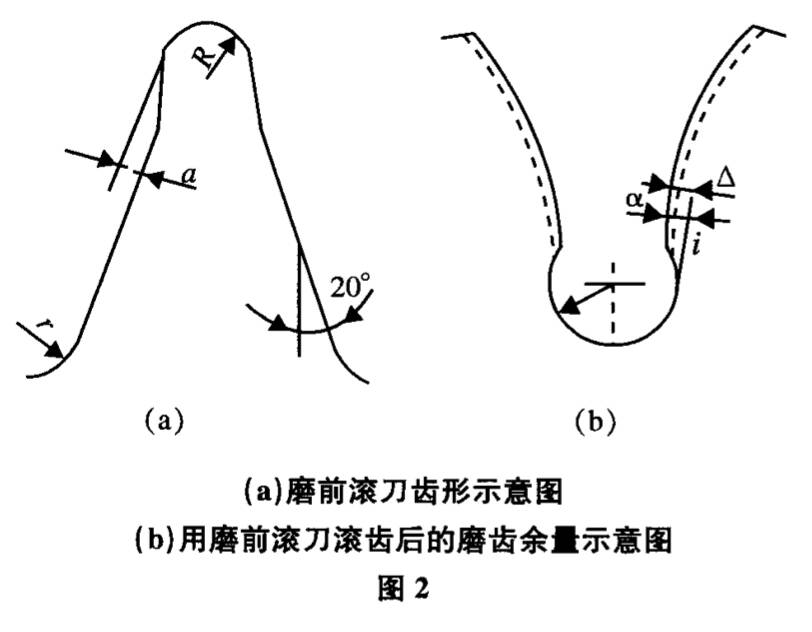

用普通的齒輪滾刀已經(jīng)無法滿足以上的工藝要求,因此在滾齒中,必須使用有觸角的磨前滾 刀。磨前滾刀與普通滾刀 的不 同之處在于磨前 滾刀 的刀齒 的頂部采用 帶觸角 的刀頭 ,見 圖 2(a)?所 示 。

在齒輪齒根處有一定量的根切 ,目的是使被加 工齒輪的齒根部位預先成型 ,同時將齒 面大部分余 量切除 ,在齒形齒厚 處均勻 留出磨 齒時 的余量 ,見 圖 2(b)所 示 。 以 便 滲 碳 淬 火 及 噴 丸 強 化 后 ,在 磨 齒 中實 現(xiàn)不 磨齒 根 的要 求 。

6 部分齒輪生產(chǎn)廠家在齒輪噴丸強化上存在的誤 區(qū)?

(1)部分齒輪生產(chǎn)廠家的有關(guān)人員錯誤認為:長期 以來 出廠 的齒輪也沒有做噴丸強化不是也賣 出去了嗎?”;“生產(chǎn) 的齒輪 只要 能用就行 了”,認為 齒輪強化 噴丸是 多此一舉 。需 方提供 的圖紙上注 明要求噴丸強化 ,也 因此取 消了。需方 的有關(guān)人員 不專業(yè) ,圖紙上雖有 噴丸強化 的要 求 ,但在 入廠驗 收時 ,僅僅 只對加工 尺寸、公法線 或跨棒距 進行復 檢作為驗 收時的依 據(jù)。而對 噴丸強化方 面往往被 忽略不作要求,供需雙方在噴丸強化方面沒有制 約,圖紙上對噴丸強化 的要求形 同虛設 ,也 是噴丸強化得不到落實的一個原因所在。

總之 ,對齒 輪噴丸強化 的作用認識 不足 ,對這一?重要 的工藝措施 尚未引起足夠 的重視 。所 謂 國 產(chǎn)齒輪比不上進 口齒輪 ,這也許是其中原因之一?。

(2)部分的齒輪廠家誤認為 :“拋丸清理機 一噴 丸強化機”;“齒輪只要經(jīng)過拋丸清理,就已經(jīng)噴丸 強化 了。”

“拋丸清理機”的主要功能:

1)對 鑄 件 毛 坯 的 清 砂 清 理 ;

2)對鍛件 毛坯及熱處理 以后 的工件表 面氧化皮進行清理。

拋丸清理機 是利用旋轉(zhuǎn) 的葉輪產(chǎn)生 的離 心力將彈丸加速拋 向工件 ,拋 出的是扇形彈丸流。彈丸 的出口速度與葉輪 的轉(zhuǎn)速和回轉(zhuǎn)直徑成正 比,一般 轉(zhuǎn)速在2000~3000n/min,拋丸的投射速度(VJ速 度)為 50~60m/s,最高時可達到 75m/s。

噴丸強化機利用壓縮 空氣直接噴射 ,彈丸 由噴 嘴噴出 ,可 以通過控制 噴丸壓力 、噴丸流量等工 藝 參數(shù)來調(diào)節(jié)彈丸的噴射速 度,彈丸的出 口速度一般控制在 80~200m/s,最大時可達到 220m/s。另外 噴嘴噴出的噴丸噴射面積小,可根據(jù)噴 嘴直徑集中 噴 射 在 +15~ 30 m m 的 范 圍 內(nèi) ,從 而 實 現(xiàn) 局 部 噴 丸 , 例如只對齒輪齒根部位的強化噴丸。

齒輪噴丸強化的設備銘牌上標記的是 “齒輪噴 丸強化機”,以清理 為 目的的設備 銘牌上標記 就是 “拋丸清理機”,不是同一檔次,根本無法替代。因 此“拋丸清理機”的作用以清理為主,對齒輪強化的 作用非常有 限。

“拋丸清理機≠噴丸強化機”。

(3)什么才是真正的齒輪噴丸強化 。噴丸強化 最大的特點是一種受控的噴丸技術(shù),實現(xiàn)齒輪真 正的噴丸強化就必須采 用受控 的噴丸設 備——齒 輪數(shù)控噴丸強化機 。數(shù)控機械手 噴丸強化機是實 現(xiàn) 高 精 度 數(shù) 控 噴 丸 強 化 的 專 用 機 械 ,主 要 由 噴 丸 室 、數(shù)控機械手 噴槍運行 機 構(gòu)、工 件運行 機構(gòu) 、丸 料回收機構(gòu) 、丸 料分離 機構(gòu) 、彈丸 發(fā)生 機構(gòu) 、除塵 機構(gòu)、電器控制系統(tǒng)等部件組成。國內(nèi)噴丸強化 機的制造廠家已生產(chǎn)出 5軸 4聯(lián)動、7軸 5聯(lián)動、 轉(zhuǎn)盤 回轉(zhuǎn)式等多款 數(shù)控機械手噴丸強化設 備。他 們 的性能具 有共 同的特點 :噴槍運行 機構(gòu) 可根據(jù) 工件的具體形狀進行預設定,能執(zhí)行直線、擺動、 旋轉(zhuǎn)等多軸運動,運行誤差小,重復精度高;噴丸 壓力 、彈丸流量 、噴射 角度等影響噴丸強化效果 的 核心參數(shù)全 由數(shù)字 控制 ,精度高 ;丸料 回收采用先進的蜂窩地板氣力回收技術(shù),無需人工,數(shù)控系統(tǒng),界面人性化。從而能保證實現(xiàn)真正的噴丸強 化效果。

在噴丸強化設備方面 ,江蘇世紀銘豐科技有限公司率先自主研發(fā) 的數(shù)控噴丸強化機 ,一舉填補 了 國內(nèi)市場 的空 白,已經(jīng)取代進 口機床,成為市場首選。

7 齒輪噴丸 強化 的實際效果

7.1 噴丸強化能顯著提高齒輪的疲勞強度

1)齒輪經(jīng)噴丸強 化后 ,顯微 硬度可 明顯 提高 , 這是由于受到高的殘余壓應力 、表面加工硬化和組 織細化綜合作用 的結(jié)果 ;

2)齒輪在熱處理后 ,齒面接受高速噴射 的彈丸 流連續(xù)不斷地撞擊,可將殘余奧氏體轉(zhuǎn)化為馬氏 體 ,馬氏體針 明顯較 未噴丸 的齒 輪細小致密 ,起到 了細化馬氏體亞結(jié)構(gòu) 的作用 ,有利于殘余壓應力 的提高; 3)當齒根存在微細裂紋時,殘余壓應力可抑制裂紋的擴展;當殘余壓應力層深約為裂紋深度 5倍 時,即可消除裂紋 的影響。殘余壓應力對齒輪彎 曲 疲勞強度影響很大 ,齒 面的殘余壓應力可 降低彎 曲 拉應力 的峰值 。齒輪經(jīng)噴丸強化后 ,最大 的殘余壓 應 力 值 是 位 于 齒 面 下 約 0.05 m m ~ O.1 m m 處 ,其殘 余 壓應 力可 高達 一8O0~ 一120MPa; 4)通過噴丸強化能把齒 面在熱處理過 程 中形 成的不 良組織 (如滲碳齒輪表面 的黑色組織——非馬氏體 、內(nèi)氧化 、脫碳層及過 多的殘余奧氏體組織) 對 性 能 的 影 響 ,降 低 到 最 小 程 度 。

7.2 噴丸強化能顯著提高齒輪的使用壽命

根據(jù)國內(nèi)、外有關(guān) 資料表 明,對 承受循 環(huán)彎 曲 交變載荷的齒輪進行噴丸強化,可有效地提 高其疲 勞極限,噴丸強化特別能有效地提高應力集 中部位 的疲勞強度 ;可消 除機械加工過程 中(如對齒 輪齒 面的磨削及軸類齒輪 校形處理)所產(chǎn)生 的拉應力 ; 同時改善齒輪因連續(xù)刀痕或凹槽 、孔和過 渡圓角等 結(jié)構(gòu)因素所導致 的應 力集 中現(xiàn) 象。噴 丸強化后能 顯著減小齒輪使用壽命的分 散性 ,可延長齒輪 的使 用壽命幾倍 、幾十倍 、甚至幾百倍 。

8 我單位齒輪噴丸強化 的現(xiàn)狀?

8.1 對齒輪噴丸強化的要求

我單位按美 國原版圖紙生產(chǎn) 的齒輪種類較多 , 現(xiàn) 僅 以 TEREX 3 31IE 礦 用 汽 車 傳 動 齒 輪 件 號 (9195847)的 齒 輪 為 例 ,該 齒 輪 在 原 版 圖 紙 上 對 齒 輪噴丸強化的要求是:1)對齒根部位采用鋼絲切割丸進行強 化 ;2)噴丸 強度要求:阿爾門弧高0.55mmA;3)覆蓋率30 。?

8.2使用的設備

兩 臺吊鉤式拋丸清理機。

8.3 對強化后的齒輪送檢

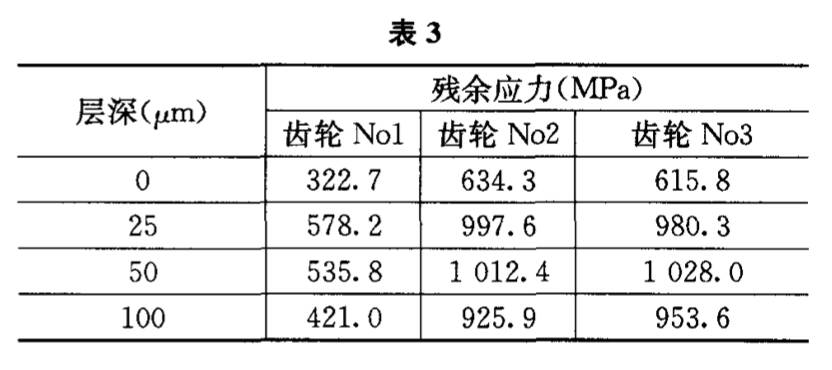

將我單位在拋丸清理機上強化 的三個件號為 (9274893)齒 輪 ,送 上 海 交 通 大 學 材 料 科 學 與 工 程 學院做 x射線殘余壓應力檢測。檢測報告見表 3。

現(xiàn)就檢測報告的內(nèi)容說明如下 :

1)齒 輪 No1— — 系 我 單 位 強 化 的 齒 輪 ; 2)齒輪 No2、齒輪 No3——系上江蘇世紀銘豐科技限公司在齒輪噴丸強化機上所做的齒輪 。 結(jié) 論 :齒 輪 Nol不 合 格 。

齒 輪 No2和 齒 輪 No3合 格 。 8.4 送檢的Nol齒輪不合格的主要原因

1)拋丸清理機對齒輪的強化 的作用非常有 限, 也即“拋丸清理機≠齒輪噴丸強化機”;

2)對齒 輪噴丸強化認識 不足、重 視不夠 ,缺乏 全 面 的 了解 。

8.5 從根本上解決問題的措施

1)選 購 真 正 的 齒 輪 噴 丸 強 化 機 ;

2)執(zhí)行正確 的齒輪噴丸強化工藝 ;

3)加大提高操 作工人和質(zhì)檢人 員 的專業(yè)技術(shù)水平的力度,強調(diào)對每批噴丸的齒輪均有代表批次 的弧高值試片 ;出廠的齒輪應有弧高值的報告 。

9 結(jié)束語

隨著國際競爭 的不斷加劇 和對 齒輪壽命要求的不斷提 高,噴丸強化是提 高齒輪 的抗 疲勞性 能, 實現(xiàn)長壽命的重要工藝措施之一 ,為 了適應市場的 需要 ,提高企業(yè) 的市場競爭 能力,對 礦用汽車重 載 齒輪進行真正的噴丸強化勢在必行 。

10 鳴謝

本文前后經(jīng) 上海交通 大學材料科 學與工程學院姜傳海教授和江蘇世紀銘豐科技有限公司對本文在撰寫 中所 給予 的幫 助和指導表 示衷心的感謝 !

江蘇噴丸設備制造廠家,齒輪噴丸強化工藝技術(shù)服務廠家,歡迎垂詢

]]>在激光噴丸參數(shù)對殘余應力分布影響規(guī)律方面, 周建忠 、 胡永祥 等分別以 2024 – T3 鋁合金和 35CD4 50HRC 鋼為研究對象, 通過有限元模擬發(fā) 現(xiàn), 材料表面殘余壓應力隨著沖擊次數(shù)的增加而增 加, 壓應力影響層深度也隨之增加。 陳瑞芳等[6] 借 助 ANSYS 軟件對激光噴丸 40Cr 鋼試樣分析發(fā)現(xiàn),材料表面殘余壓應力隨沖擊波峰值壓力的增加而增 加, 當峰值壓力增加至一定值時, 材料表面殘余壓 應力達到最大并不再增加。 黃舒等[7] 利用 ABAQUS軟件對 6061 – T6 鋁合金試樣模擬分析發(fā)現(xiàn), 試樣殘余應力場隨光斑尺寸的增加而增加。 錢紹祥等通過激光沖擊 AISI202 不銹鋼焊接接頭試驗發(fā)現(xiàn), 提高光斑搭接率可以優(yōu)化激光噴丸后焊接接頭的應 力分布, 提高材料表面壓應力水平。 掌握不同激光 噴丸參數(shù)對材料表面殘余應力分布的影響規(guī)律有助 于激光噴丸在實際操作過程中更好地運用。

本文以飛機常用 7075 航空鋁合金靶材為研究對 象, 利用有限元軟件 ABAQUS 對激光噴丸過程進行 數(shù)值模擬, 分析 7075 鋁合金靶材在不同峰值壓力、 沖擊次數(shù)、 光斑大小及搭接率等條件下材料表面殘 余應力分布情況, 獲取各不同工藝參數(shù)對材料表面 及內(nèi)部殘余應力分布的影響規(guī)律, 為實際的飛機維 修工作奠定一定的理論基礎。

1 沖擊波壓力模型

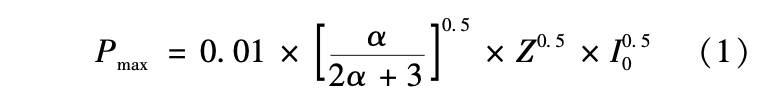

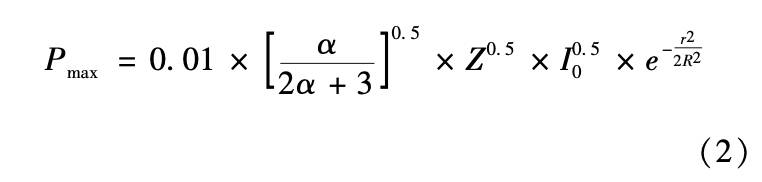

由于激光噴丸過程中, 沖擊波對材料的作用過程極為復雜, 因而難以運用有限元軟件 ABAQUS 對 其進行精確的數(shù)值模擬。 目前, 國內(nèi)外學者一般選 擇將沖擊波對材料作用等效為隨時間變化的壓力對 材料的作用。 1990 年, Fabbro R 等通過對毫米尺度 約束模型下沖擊波的半理論研究, 提出沖擊波峰值 壓力與激光功率密度的關(guān)系如下 :

式中: Pmax 為峰值壓力; α 為等離子體的比熱比; Z 為固體靶及約束層對沖擊波的聲阻抗; I0 為激光功 率密度。

Zhang W W 等沿用 Fabbro R 等的理論, 但其認 為激光能量隨其與光斑中心距離呈準高斯分布趨勢, 并得到?jīng)_擊波峰值壓力隨空間分布關(guān)系如下 :

式中: r 為某點與光斑中心距離; R 為光斑半徑。 本文采用式 (2) 對沖擊波峰值壓力隨空間分 布關(guān)系進行計算, 采用的激光器基本參數(shù)為光斑能 量2J,脈寬≤10ns,焦點直徑Ф2mm,通過計算 可得, 光斑中心處沖擊波峰值壓力最大可達到3. 4 GPa。

Peyre P 等通過試驗研究發(fā)現(xiàn), 沖擊波壓力作用時間為激光脈寬的 3 ~ 4 倍。 本文所采用激光 器脈寬為 10 ns, 故而沖擊波壓力作用時間可取30ns模擬采用的沖擊波壓力隨時間變化曲線如圖1所示。

2 材料的本構(gòu)模型

激光噴丸是利用短脈沖?(幾十?ns)、?高峰值功 率密度?( > 109?W·cm?– 2?)?的激光束輻射金屬材料 表面,?其應變速率極高?( >10的6次方?/S)。?激光噴丸過 程中,?由于金屬材料表面吸收層的隔熱作用,?金屬 材料的塑性變形可看做冷變形,?材料表面只受到?jīng)_ 壓力的作用。?材料屈服強度和流體應力隨著應變率 的提高而提高,?而硬化率則會隨之降低,?因此,?可 近似采用理想彈塑性材料模型。?在一維應變條件下,?材料的初始屈服極限應力可定義為?Hugoniot?彈性極 限?(σHEL)。?當材料中應力波壓力小于?σHEL?時,?材 料處于彈性極限范圍內(nèi),?只會發(fā)生彈性變形;?當壓 力大于?σHEL?時,?材料將產(chǎn)生無法恢復的塑性變形;?當材料中應力波壓力達到?σHEL?時,?材料產(chǎn)生屈服。?材料的動態(tài)屈服強度?σr?計算式如下?:

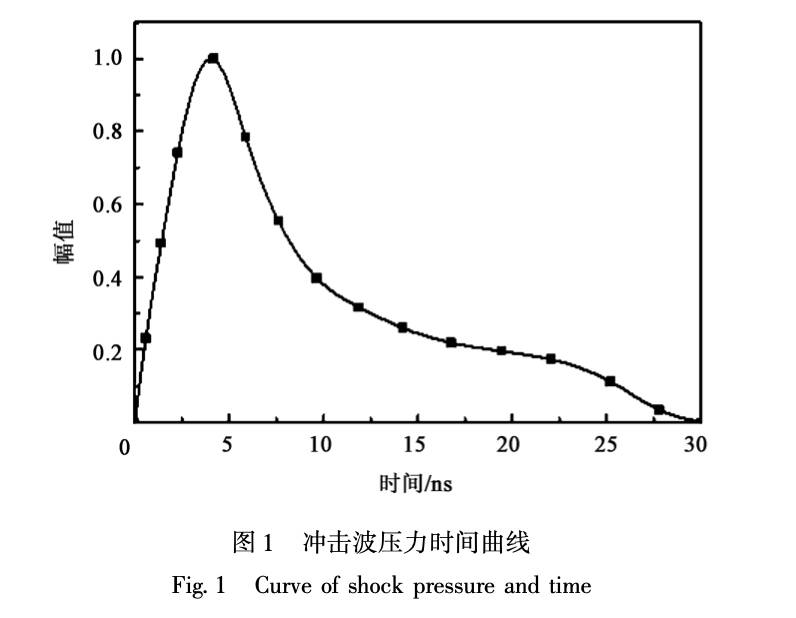

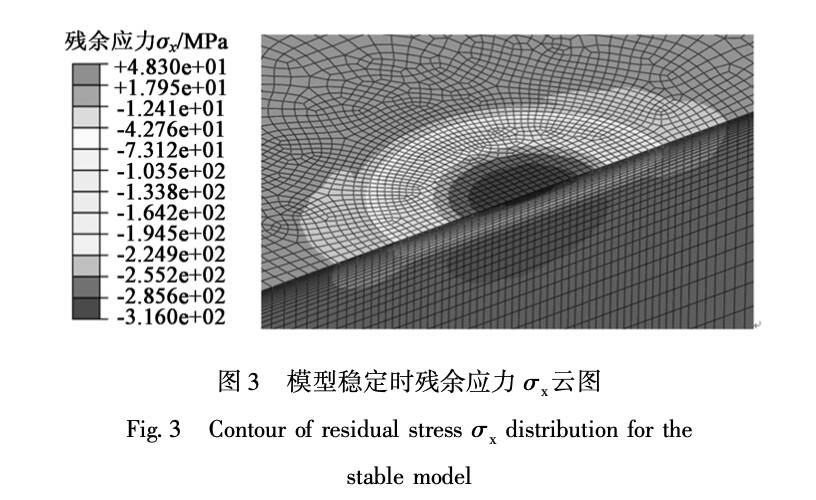

式中: v 為材料的泊松比。 7075 航空鋁合金機械性能如表 1 所示 。

3 有限元模型的建立

激光沖擊處理 7075 鋁合金靶材, 由于激光光斑為圓形, 其在材料表面的壓力作用區(qū)域亦為圓形, 且沖擊波壓力成中心對稱, 為提高計算機運算速率, 僅對模型1/2進行建模。 本文在建模時, 將模型簡 化為20 ×8 ×4 的立方體, 如圖2 所示, 其中1/2 圓 形為沖擊波壓力作用范圍。 胡永祥[13] 通過研究發(fā) 現(xiàn), 激光噴丸沖擊波主要沿縱向傳播, 因而對縱向 網(wǎng)格尺寸要求遠遠高于橫向網(wǎng)格。 在橫向上, 對激 光噴丸區(qū)域, 采用R/Lxy =20 (Lxy為激光噴丸模型 橫向尺寸大小) 進行網(wǎng)格劃分。 縱向上, 越靠近激 光沖擊區(qū)域表面需要越細的網(wǎng)格, 而對靠近下表面 的網(wǎng)格尺寸要求較低。 因此, 本文采用 single 的布 種方法, 從模型上表面到下表面, 其種子分布間 距呈等比數(shù)列遞增。 為提高運算效率, 對模型非 關(guān)鍵部分選用較為粗大的網(wǎng)格進行劃分。 得到的 激光噴丸有限元模型如圖 2 所示, 其單元類型為 C3D8R, 單元數(shù)量為 137025, 模型的剖面設置為 對稱邊界。

4 模擬結(jié)果及分析

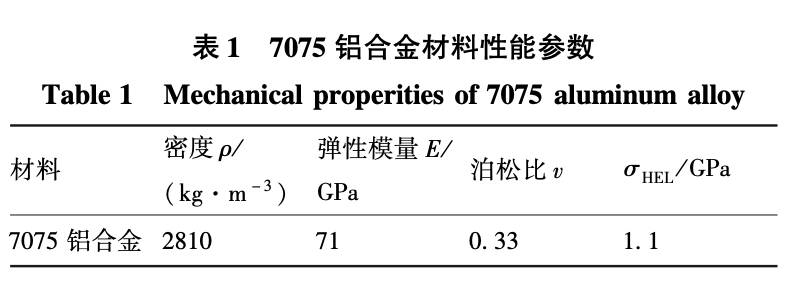

利用有限元軟件 ABAQUS 對激光噴丸過程進行 數(shù)值模擬, 當沖擊波峰值壓力為 2. 04 GPa、 光斑直 徑為 Ф4 mm、 脈寬為 10 ns 時, 最終得到的穩(wěn)定殘 余應力場如圖 3 所示。

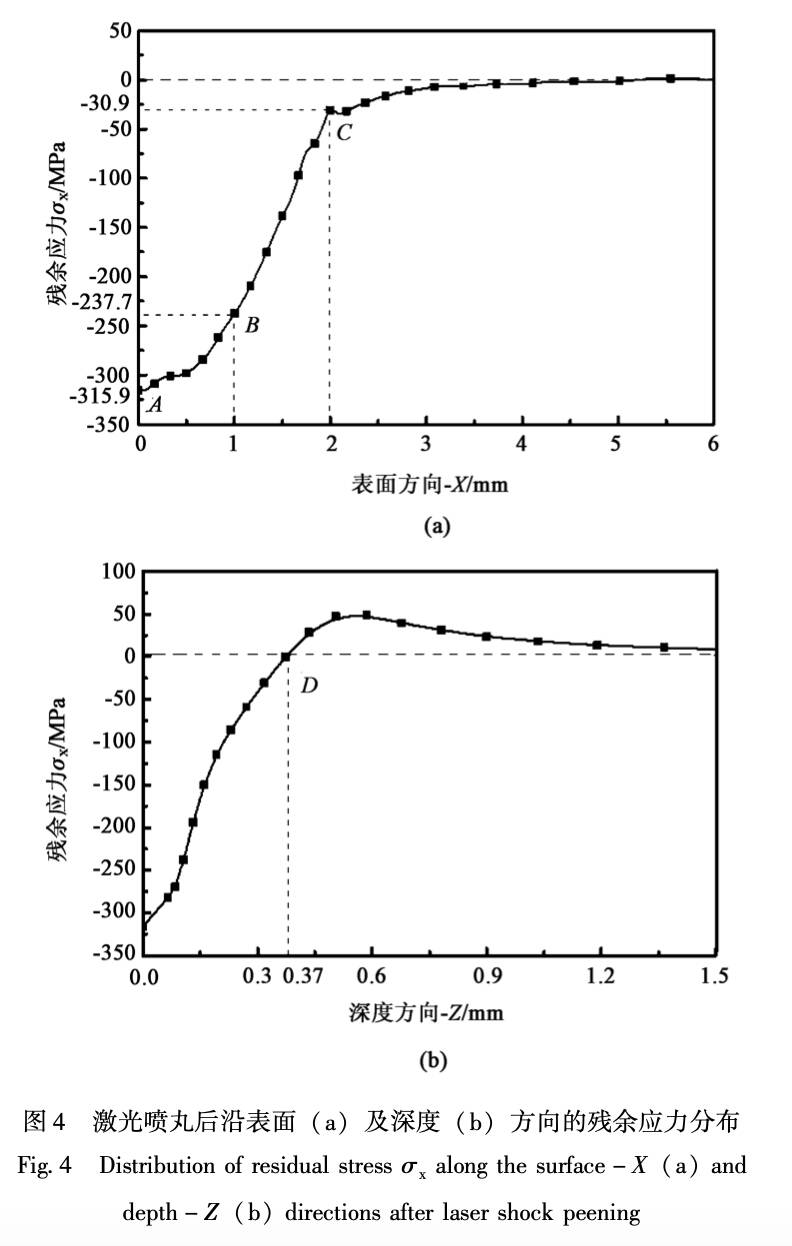

圖 4 為激光噴丸后 7075 鋁合金沿表面方向及深度方向的殘余應力分布曲線。 由圖 3 及圖 4a 可知,當沖擊波峰值壓力為 2. 04 GPa 時, 材料表面殘余應力最大值出現(xiàn)在光斑中心處, 即圖 4a 中的 A 點處,為 – 315. 9 MPa。 隨著距光斑中心距離的增加, 材料表面殘余壓應力逐漸減小, 其原因主要是光斑中心處激光功率密度較高, 產(chǎn)生沖擊波峰值壓力較大, 而邊緣處激光功率密度較低, 產(chǎn)生的沖擊波壓力也較小, 造成光斑中心殘余壓應力較大

而邊緣處殘余應力較小。 在距光斑中心 1 mm 處, 即圖 4a 中 B 點處, 材料表面殘余壓應力減小為 -237.7MPa。 在光斑邊緣處, 如圖4a中C點所 示, 材料表面殘余壓應力進一步減小為 – 30. 9 MPa。 由圖 4b 可知, 材料內(nèi)部殘余壓應力隨著深 度的加深而逐漸減小,約在0.37mm處(圖4b中 D 點) 減小為 0, 即殘余壓應力影響層深度為 0. 37mm。 當深度進一步加深時材料內(nèi)部出現(xiàn)殘余拉應力并逐漸較小為 0。

5 激光噴丸參數(shù)對殘余應力分布的 影響規(guī)律

5. 1 沖擊波峰值壓力對殘余應力分布的影響規(guī)律 沖擊波峰值壓力大小是影響殘余應力分布的一 個關(guān)鍵性因素。 由激光器基本參數(shù)并根據(jù)式 (2) 計算可知, 激光器所能提供的最大沖擊波峰值壓力 為 3. 4 GPa, 在模擬時選取沖擊波峰值壓力應小于

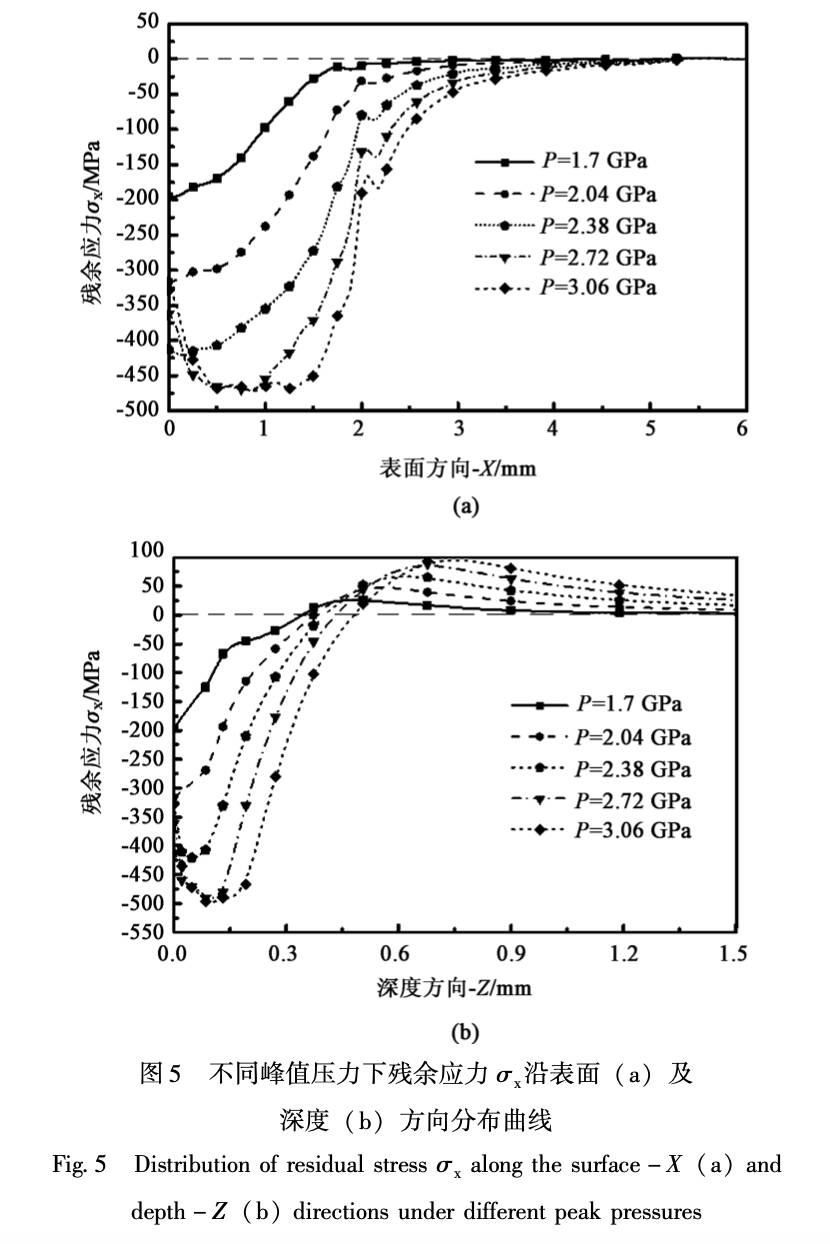

該值。?選取沖擊波峰值壓力?P?分別為?0. 5Pmax, 0. 6Pmax, 0. 7Pmax, 0. 8Pmax, 0. 9Pmax,?即?1. 7, 2. 04, 2. 38, 2. 72?和3. 06 GPa?進行有限元模擬,?其 他激光噴丸參數(shù)為:?沖擊波壓力作用時間?30 ns、?光 斑大小?Ф4 mm、?沖擊?1?次,?得到不同峰值壓力下殘余應力?σx?沿表面方向及深度方向分布曲線,?如圖?5所示,?由圖?5?可以給出以下結(jié)果。

(1)?沖擊波峰值壓力的大小對材料表面及內(nèi)部 殘余應力分布有較大的影響。?當峰值壓力為1. 7 GPa時,?材料表面殘余壓應力最大值為?– 196. 3 MPa,?位于光斑中心處; 材料表面最大殘余壓應力隨沖擊波 峰值壓力的增加而增加。 當沖擊波峰值壓力為 2. 72 GPa 時, 材料表面峰值壓力達到最大。 進一步 增加峰值壓力時, 材料表面殘余壓應力幾乎不再增 加。 其原因主要是沖擊區(qū)域材料塑性變形趨于飽和, 使殘余壓應力難以提高。

(2) 材料內(nèi)部最大殘余壓應力及殘余壓應力影 響層深度隨著沖擊波峰值壓力的增加而增加, 當峰 值壓力為 1. 7 GPa 時, 殘余壓應力影響層深度為 0. 37 mm。 當峰值壓力增加至 3. 06 GPa, 殘余應力 影響層深度增加至 0. 49 mm。

(3) 當峰值壓力為2. 72 和3. 06 GPa 時, 靶材 表面均出現(xiàn)了明顯的殘余應力洞現(xiàn)象, 即殘余壓 應力峰值并不出現(xiàn)在沖擊區(qū)域的幾何中心, 而是 出現(xiàn)在距中心一定距離的環(huán)形區(qū)域。 且隨著沖擊 波峰值壓力的增加, 殘余應力洞現(xiàn)象越明顯。 這 主要是由于沖擊波峰值壓力越大, 沖擊區(qū)域邊緣 邊界效應產(chǎn)生的諸如 Rayleigh 波和切應變波等強度越 大, 造成沖擊區(qū)域中心材料反向塑性變形越顯著[14]。

5. 2??沖擊次數(shù)對殘余應力分布的影響規(guī)律?

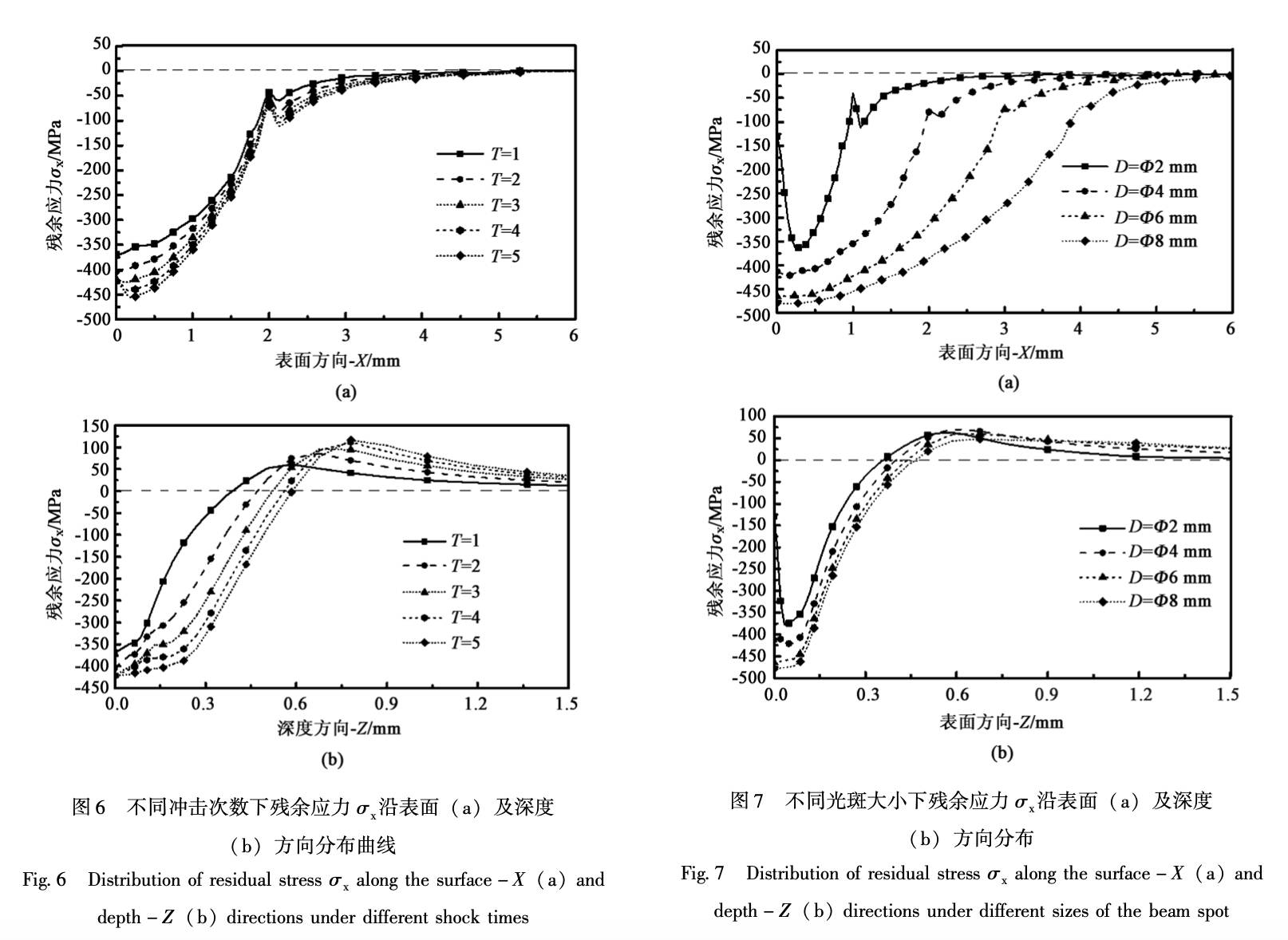

在某些情況下,?為了使靶材表面及內(nèi)部達到較 大的殘余壓應力值,?但由于設備功率限制,?無法在 一次沖擊后實現(xiàn)時,?可采用單點多次沖擊[5]?。?為了研究激光沖擊次數(shù)?T?對殘余應力分布的影響規(guī)律,?分別對靶材進行單點?1 ~ 5?次沖擊進行數(shù)值分析,?其 他激光噴丸參數(shù)為峰值壓力?2. 2 GPa、?光斑直徑?Ф4 mm、?沖擊波壓力持續(xù)時間?30 ns。?得到不同沖擊 次數(shù)下殘余應力?σx?沿表面方向及深度方向的分布曲 線,?如圖?6?所示,?可以得出以下結(jié)果。

(1) 隨著沖擊次數(shù)的增加, 材料表面殘余壓應 力增加。 當沖擊次數(shù)T由1增加至5時, 材料表面 最大殘余壓應力值分別為 – 369.3, – 404.2,-424.5, -443.1和-454.7MPa,沖擊2,3,4 和 5 次后殘余壓應力最大值分別相對前一次沖擊后 殘余壓應力最大值增加 9. 45% , 5. 02% , 4. 38% 和2. 61% 。 由此可見, 在沖擊第 2 次時, 材料表面最 大殘余應力增長幅度最大, 為9.45%, 再增加沖擊 次數(shù)時, 其增益效果減弱。 其原因是由于多次沖擊 后, 材料產(chǎn)生硬化現(xiàn)象, 再次產(chǎn)生塑性變形必須在 材料表面施加更大的沖擊壓力。

(2)?材料內(nèi)部最大殘余壓應力及殘余壓應力影 響層深度隨著沖擊次數(shù)的增加而增加。?當沖擊次數(shù) 從?1?增加至?5?時,?殘余壓應力影響層深度分別為?0.39, 0.47, 0.52, 0.56?和?0.58 mm。?由此可見,隨著沖擊次數(shù)的增加,?殘余壓應力影響層深度增益 效果減弱。

5. 3?光斑大小對殘余應力分布的影響規(guī)律

為了探索光斑大小對激光噴丸殘余應力分布的 影響規(guī)律, 選取直徑 D 分別為 Ф2, Ф4, Ф6 和 Ф8 mm 的光斑進行數(shù)值分析。 其他激光噴丸工藝參 數(shù)為: 峰值壓力 2. 38 GPa、 沖擊波壓力持續(xù)時間 30 ns、 沖擊 1 次, 得到的不同光斑大小下殘余應力 σx沿表面方向及深度方向的分布曲線, 如圖7所示, 由圖 7 可以得出以下結(jié)果。

(1)?當光斑直徑分別為?Ф2,?Ф4,?Ф6?和?Ф8 mm?時,?材料表面最大殘余應力分別為?– 363.2, -421.2, – 464.9?和?– 479.3 MPa。?光斑直徑為Ф4,?Ф6,?和?Ф8 mm?分別相對光斑半徑為?R2 mm?時表面最大殘余壓應力增加?15.9%, 28.0%?和31. 97% 。?由此可知,?材料表面殘余壓應力隨著光斑尺寸的增加而增加。?當光斑尺寸增大到一定值時,其表面最大殘余壓應力增益效果減弱。?其原因主要是小直徑光斑下沖擊波在材料內(nèi)部傳播類似球面波,大光斑直徑下沖擊波在材料內(nèi)部傳播類似平面波,球面波的衰減速率遠大于平面波。

2) 當光斑尺寸分別為 Φ2, Φ4, Φ6 和Φ8 mm 時, 殘余壓應力影響層深度分別為 0. 36, 0. 40, 0. 43, 和 0. 46 mm。 由此可見, 在峰值壓力一定時,殘余應力影響層深度隨著光斑尺寸的增加而增加。

(3) 當光斑直徑為 Φ2 mm 時, 靶材表面出現(xiàn) 了非常明顯的殘余應力洞現(xiàn)象, 且殘余應力洞現(xiàn)象 隨著光斑尺寸的增大而逐漸消失。 這主要是由于光 斑直徑越大, 光斑邊界效應越小, 產(chǎn)生的稀疏波的 強度越低, 且大光斑下稀疏波傳播行程長, 匯聚到 光斑中心時強度進一步減弱, 造成沖擊區(qū)域中心反 向塑性變形較小。

5. 4??光斑搭接率對殘余應力分布的影響規(guī)律?

在激光噴丸過程中,?為了使靶材表面沖擊波峰 值壓力達到某一大小,?激光器需保證一定的功率密 度。?由于激光器本身功率限制,?在激光噴丸時選用 的光斑不宜過大,?單個光斑不可能對整個待沖擊區(qū) 域一次性沖擊強化處理。?因而,?在實際激光噴丸過 程中需采用一定的光斑搭接處理工藝。?光斑搭接率計算公式為[8]?:

p =?(1?– L / D)?×?100%?(4)

式中:?L?為兩相鄰光斑間距離;?D?為光斑直徑。

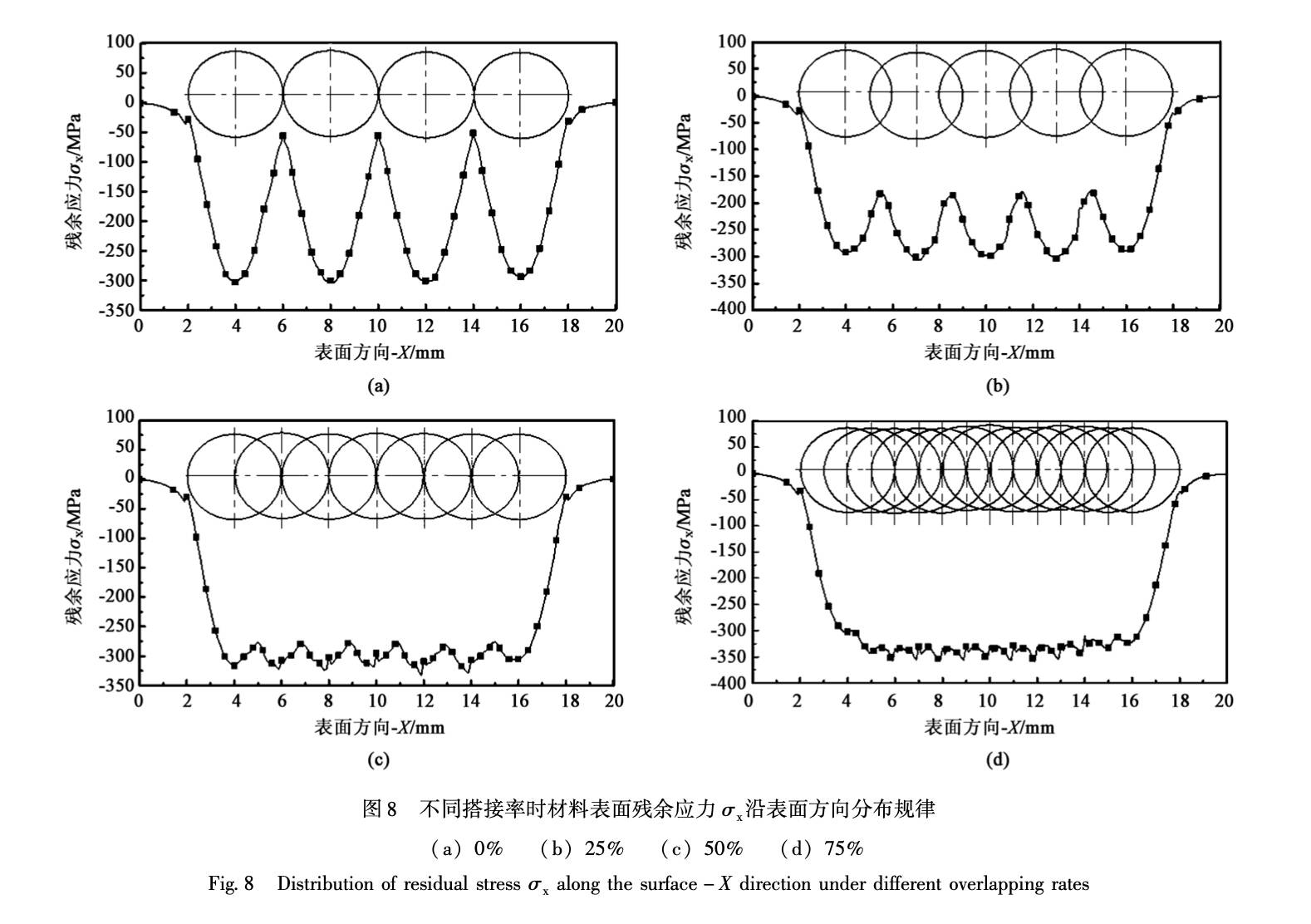

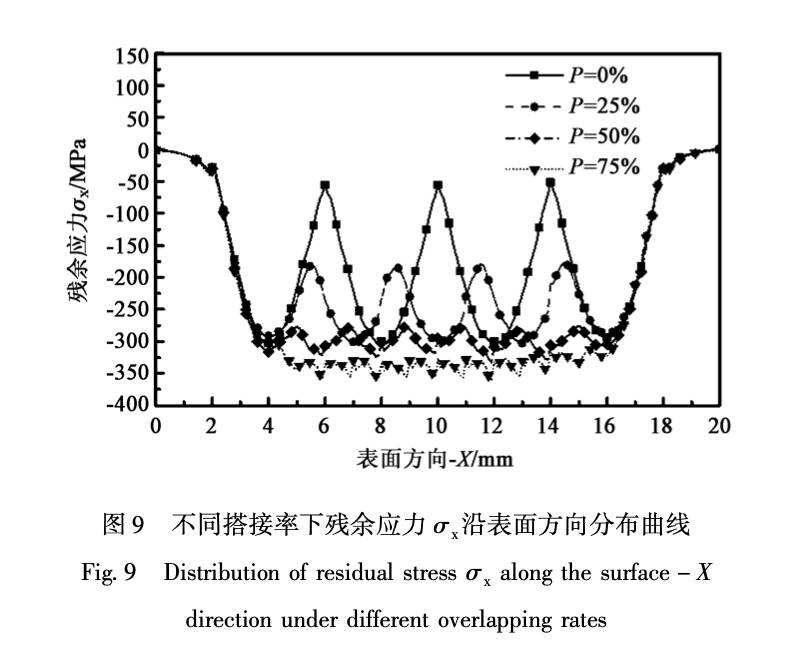

為研究光斑搭接率對殘余應力分布的影響規(guī)律,?分別采用搭接率為?0% , 25% , 50%?和?75%?進行模 擬,?激光噴丸參數(shù)選擇沖擊波峰值壓力?2. 04 GPa、?光斑直徑?Ф?4 mm、?沖擊波壓力作用時間?30 ns、?沖擊?1?次,?得到的不同搭接率時材料表面殘余應力?σx?沿表面?X?方向分布規(guī)律,?如圖?8?所示,?圖中圓形區(qū) 域為激光沖擊區(qū)域。?圖?9?為不同搭接率下殘余應力?σx?沿材料表面?X?方向分布曲線對比。

由圖8a可知,?當光斑搭接率為0%時,?由于相鄰光斑之間不存在任何搭接,?因而各次激光噴丸過程是相對獨立的過程,?材料表面殘余壓應力極大值出現(xiàn)在光斑中心處,?極小值出現(xiàn)在各激光沖擊區(qū)域邊緣處,?且材料表面殘余壓應力波動較明顯。?由圖8b可知,?當光斑搭接率為25%時,?由于相鄰光斑之 間存在少量搭接,?且各激光沖擊區(qū)域中心不存在搭 接,?因而材料表面殘余壓應力極大值出現(xiàn)在激光沖 擊區(qū)域中心處。?而在沖擊邊緣處,?由于與后一沖擊 區(qū)域光斑半徑中點搭接,?使該處殘余壓應力得到較 大改善,?殘余壓應力極小值并未出現(xiàn)在光斑邊緣處,?而是出現(xiàn)在相鄰兩光斑搭接區(qū)域中點處。?且材料表 面殘余壓應力波動值較搭接率為?0%?時減小很多。?由圖?8c?可知,?當搭接率為?50%?時,?前一沖擊區(qū)域 中心正好與下一沖擊區(qū)域邊緣搭接,?前一沖擊區(qū) 域邊緣恰好與后一沖擊區(qū)域中心搭接,?由于沖擊 區(qū)域中心殘余壓應力較大,?沖擊區(qū)域邊緣壓應力 較小,?搭接后材料表面殘余應力波動值較搭接率 為25%時有明顯改善。?殘余壓應力極大值出現(xiàn)在 沖擊區(qū)域中心,?極小值出現(xiàn)在光斑半徑中點處。?由圖8d可知,?當光斑搭接率為75%時,?前1?個沖 擊區(qū)域中心正好與后?1?個沖擊區(qū)域半徑中點處及 其后第?2?個沖擊區(qū)域邊緣處搭接,?由于沖擊區(qū)域中心殘余應力值較大, 搭接后材料表面殘余應力極 大值出現(xiàn)在該區(qū)域。 材料表面殘余應力波動值在搭 接率為 75% 時更小。

由圖 9 可知, 材料表面整體殘余壓應力隨著光 斑搭接率的增加而增加。 其原因主要是光斑搭接率 越大, 同一區(qū)域激光沖擊次數(shù)越多, 因而其殘余壓 應力越大。

6 結(jié)論

(1) 材料表面殘余壓應力隨沖擊波峰值壓力的 增加而增加。 當峰值壓力增加至一定值 (如7075 航 空鋁合金靶材當光斑半徑為 R4 mm 時、 峰值壓力為 2. 72 GPa) 時, 材料表面殘余壓應力達到最大。 過 大的沖擊波峰值壓力作用在材料表面會在沖擊區(qū)域 中心處產(chǎn)生極為明顯的殘余應力洞現(xiàn)象, 在實際激 光噴丸過程中應盡量避免。

(2) 隨著沖擊次數(shù)的增加, 材料表面殘余壓應 力增加。 但當沖擊次數(shù)達到一定值 (本文中對應沖 擊次數(shù)為 3 次) 時, 其增益效果減弱。 在實際激光 噴丸過程中, 為提高生產(chǎn)效率, 應盡量避免采用過 多的沖擊次數(shù)。

(3)?光斑搭接率是影響材料表面殘余應力分布 的一個重要參數(shù)。?當搭接率為?75%?時,?材料表面殘 余應力較大,?且沿表面方向波動較小,?在實際操作 中應優(yōu)先選取。

江蘇激光噴丸設備制造商,激光噴丸代工服務商,竭誠為您服務

]]>