轉(zhuǎn)臺(tái)式噴丸機(jī)設(shè)計(jì)方案

旋轉(zhuǎn)臺(tái)式強(qiáng)化噴丸機(jī),采用轉(zhuǎn)臺(tái)式上下工件設(shè)計(jì)方案(區(qū)別于車臺(tái)式上下工件方案),可以保持一邊噴丸強(qiáng)化加工,一邊上下工件,兩不誤,提高了噴丸強(qiáng)化加工效率,是目前比較流行的工業(yè)噴丸強(qiáng)化機(jī)設(shè)計(jì)模式。

噴丸強(qiáng)化室

旋轉(zhuǎn)臺(tái)式噴丸強(qiáng)化機(jī),強(qiáng)化噴丸室內(nèi)部空間設(shè)計(jì),可以根據(jù)具體噴丸工件尺寸,形態(tài)、構(gòu)造特性做具體調(diào)整,也可以設(shè)計(jì)通用噴丸強(qiáng)化室,適應(yīng)各類不同工件的噴丸強(qiáng)化加工。

噴丸夾具方案

旋轉(zhuǎn)臺(tái)式噴丸強(qiáng)化機(jī)噴丸強(qiáng)化夾具固定方案設(shè)計(jì),該方案基本采用將夾具固定于旋轉(zhuǎn)臺(tái)的豎立式的中間壁面,主要針對(duì)比如管件、連桿等有一定長(zhǎng)度的工件的夾持;或者將夾具固定于旋轉(zhuǎn)臺(tái)水平面上,該方案主要針對(duì)比如大型齒輪等立體性較強(qiáng)的工件。

噴丸控制系統(tǒng)

噴丸控制系統(tǒng),我們采用自研強(qiáng)化噴丸數(shù)控軟件系統(tǒng),精準(zhǔn)高效,擁有全部開源代碼,可以根據(jù)客戶要求修改軟件程序,確保噴丸強(qiáng)化效果。

噴丸加工動(dòng)力

采用加壓噴丸設(shè)備,高壓儲(chǔ)罐緩沖系統(tǒng)等,確保噴丸動(dòng)力充足、穩(wěn)定,能夠保證噴丸加工高效、有序、精準(zhǔn)、穩(wěn)定地進(jìn)行,噴丸強(qiáng)化均勻性好,我們采用高標(biāo)準(zhǔn)的噴丸動(dòng)力系統(tǒng),可靠性強(qiáng),具體可與客戶協(xié)商確定。

部分噴丸設(shè)備參數(shù)(僅作參考,具體可協(xié)商)

機(jī)床設(shè)計(jì)制造符合ISO國(guó)際標(biāo)準(zhǔn),以及HB/Z26、AMS-2432C、AMS-2430R等標(biāo)準(zhǔn)。

噴丸強(qiáng)度:0.05~0.25mmA

覆蓋率:100~400%

噴丸強(qiáng)度均勻性公差≤±0.015mmA

適用范圍

適用于渦輪盤(含整體葉盤)、葉片、機(jī)匣、起落架、機(jī)翼壁板、復(fù)雜軸類等關(guān)鍵零部件的噴丸加工,可滿足合金鋼、鋁合金、鈦合金、高溫合金、不銹鋼等類型材料的噴丸強(qiáng)化加工。

專業(yè)強(qiáng)化噴丸設(shè)備制造廠家,為您提供更加高效、穩(wěn)定、可靠的噴丸設(shè)備方案,噴丸加工工藝技術(shù)支持,歡迎來廠參觀考察。

]]>

微粒子噴丸強(qiáng)化機(jī)采用高壓增壓噴丸系統(tǒng),精密噴丸控制軟件系統(tǒng)集成,可以產(chǎn)生高速度微粒噴射轟擊金屬表面,形成熔融硬質(zhì)強(qiáng)化層,是目前在航空、數(shù)控刀具、齒輪、模具等行業(yè)廣泛使用的微粒子噴丸設(shè)備。

設(shè)計(jì)有微粒子專用篩網(wǎng),微粒子專用供料和回收系統(tǒng),提供強(qiáng)大的噴丸壓力,整個(gè)噴丸系統(tǒng)都針對(duì)微粒子噴丸做了重要的改進(jìn)和設(shè)計(jì),屬于專用型噴丸強(qiáng)化機(jī)。

專業(yè)微粒子噴丸強(qiáng)化機(jī)設(shè)計(jì)、制造、培訓(xùn)一體化服務(wù)企業(yè),歡迎有需要的客戶聯(lián)系咨詢!

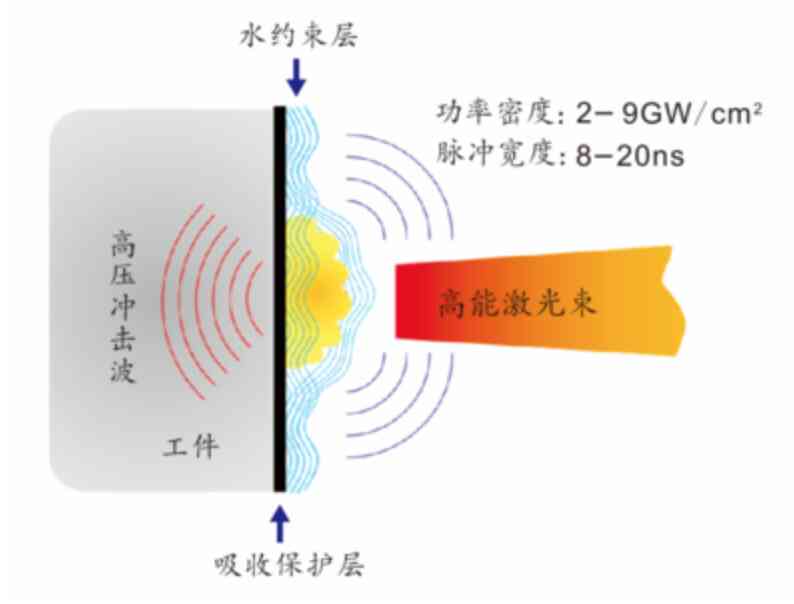

]]>| 激光沖擊強(qiáng)化技術(shù)(laser shock peening,簡(jiǎn)稱LSP)是采用短脈沖、高峰值功率密度的激光輻照金屬表面,使金屬表面涂覆的吸收保護(hù)層吸收激光能量并發(fā)生爆炸性氣化蒸發(fā),產(chǎn)生高壓的等離子體沖擊波。利用沖擊波的力效應(yīng),使表層材料微觀組織發(fā)生變化,并在較深的厚度上殘留壓應(yīng)力,從而提高金屬材料抗疲勞、抗外物損傷、抗微動(dòng)磨損性能。 |

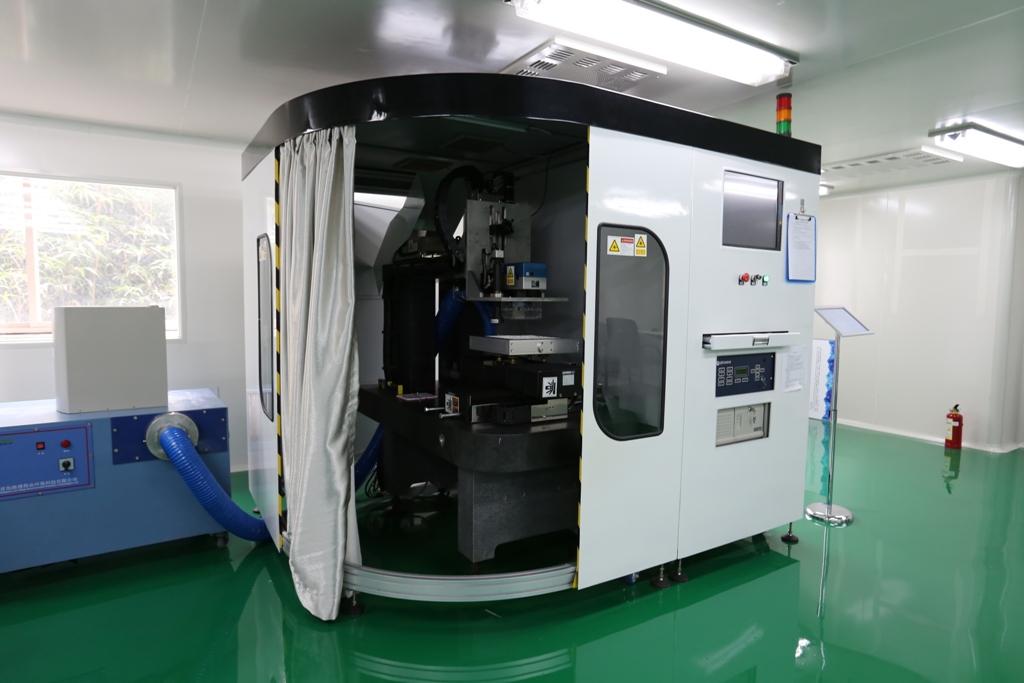

激光噴丸沖擊強(qiáng)化設(shè)備(GNG-200/15000型)

1.實(shí)驗(yàn)室激光噴丸設(shè)備(GNG-200)

主要用于各大高校噴丸強(qiáng)化實(shí)驗(yàn)室、金屬抗疲勞實(shí)驗(yàn)室、去應(yīng)力強(qiáng)化實(shí)驗(yàn)室,以及航空、航天研究所單位,用于激光噴丸沖擊強(qiáng)化技術(shù)的驗(yàn)證和探索。

設(shè)備參數(shù)(GNG-200):

- 脈沖能量: <200 mJ

- 波長(zhǎng): 532nm

- 脈寬: 10ns

- 脈沖頻率: >300Hz

- 加工精度: ±0.020mm

- 外觀尺寸: 2.4*2.4m*2.4m(L*W*H)

- 毛重: 1.8 Tons

- 加工相對(duì)濕度要求:<60%RH

- 激光預(yù)熱時(shí)間: <20mins

- 運(yùn)營(yíng)環(huán)境溫度: 15℃-25℃

- 適用于代替?zhèn)鹘y(tǒng)噴丸工藝,并且處理方式更環(huán)保,處理結(jié)果更有效

2.工廠激光噴丸強(qiáng)化加工設(shè)備(GNG-15000)

工廠環(huán)境下的高性能固定式設(shè)備,主要用于整體葉盤/葉片等關(guān)鍵部件加工,提高構(gòu)件的高周疲勞壽命、抗FOD損傷能力、抗微動(dòng)磨損能力;具備針對(duì)復(fù)雜金屬構(gòu)件的表面強(qiáng)化加工能力。

設(shè)備參數(shù)(GNG-15000):

- 脈沖能量:5-15J

- 波長(zhǎng):1064nm 、532nm

- 脈寬:10-20ns

- 加工頻率:1-10Hz

- 加工定位精度:≤0.10mm

- 平均無故障時(shí)間:180天

- 加工效率(50%搭接、3mm光斑):2Hz >200mm2/min

4Hz >500mm2/min

10Hz >1100mm2/min

激光噴丸強(qiáng)化技術(shù)的應(yīng)用前景

激光噴丸強(qiáng)化是一種表面處理工藝, 由激光引起沖 擊, 提高材料內(nèi)部壓應(yīng)力層的相對(duì)厚度, 這種壓縮層厚 度可達(dá)約 1. 0mm , 而普通噴丸厚度只有約 0. 25mm。 一般地說, 厚的殘余壓應(yīng)力層對(duì)航空渦輪葉片這類零件 關(guān)鍵部位非常重要, 它能預(yù)防殘片的損傷在壓縮層下擴(kuò) 展, 因此材料抵抗各種形式失效的能力大幅度提高。

工業(yè)用激光噴丸要求平均能量在幾百瓦到 1 千瓦 范圍內(nèi), 其沖擊能量在 100J /脈沖左右, 每個(gè)脈沖間隔 為幾十納秒LawrenceLivermoreNationalLaboratory(LLNL ) 發(fā)展的固態(tài)激光技術(shù)滿足這一要求。在這個(gè)系 統(tǒng)中, 釹玻璃和被稱為相共軛 (conjugation ) 的波前修正 技術(shù)使激光噴丸進(jìn)入了高生產(chǎn)量的生產(chǎn)階段。

對(duì)Inconel718和Ti6Al4V鈦合金金屬表面進(jìn)行激 光噴丸強(qiáng)化并與典型的傳統(tǒng)噴丸得到的效果進(jìn)行對(duì)比, 可知激光產(chǎn)生的沖擊波能滲透到更深層的材料內(nèi)部, 產(chǎn) 生更大的應(yīng)力空間, 而且連續(xù)的沖擊可使應(yīng)力更高, 但 不超過材料的極限。

對(duì)航空發(fā)動(dòng)機(jī)風(fēng)扇葉片進(jìn)行研究發(fā)現(xiàn), 連續(xù)激光沖 擊對(duì)預(yù)防新的及以前損壞的發(fā)動(dòng)機(jī)風(fēng)扇葉片疲勞及腐 蝕失效都非常有效。然而用于試驗(yàn)葉片的這種激光技術(shù) 的脈沖速率限制在每秒產(chǎn)生的脈沖小于 1 次, 因此每秒 的噴丸面積大約為 1cm 2 , 這種速率對(duì)試驗(yàn)室的驗(yàn)證試驗(yàn)是可以接受的, 但不適用于高成本的生產(chǎn)中。噴丸需 要的集中脈沖可以通過約束等離子體的方式實(shí)現(xiàn)。這些 等離子體可以在金屬表面通過高強(qiáng)度激光的方式產(chǎn)生, 其脈沖持續(xù)時(shí)在幾十納秒范圍內(nèi)。 脈沖持續(xù)時(shí)間約為 30s時(shí), 激光強(qiáng)度為100~300J/cm2。被金屬表面吸收并 經(jīng)慣性約束于表面約束層, 如水層時(shí), 能夠產(chǎn)生 104 到 105atm (1000~ 10000M Pa) 的沖擊壓力。金屬表面的黑 色涂層是一個(gè)很強(qiáng)的吸收體可產(chǎn)生等離子體。

一個(gè)適用于激光噴丸的系統(tǒng)發(fā)出的能量必須達(dá)到 2 5 ~ 1 0 0 J/脈 沖 , 同 時(shí) 其 輸 出 量 也 非 常 重 要 。 它 取 決 于 激 光產(chǎn)生的平均脈沖重復(fù)率。當(dāng)前能實(shí)時(shí)輸出的, 其持續(xù) 時(shí)間也可接受的唯一技術(shù)是以釹混雜玻璃增益介質(zhì)為 基礎(chǔ)的激光系統(tǒng), 這種典型的激光系統(tǒng)包含一個(gè)振動(dòng)器 以及由閃光燈進(jìn)行光激勵(lì)的一個(gè)或多個(gè)棒狀放大器。然 而, 與此同時(shí), 閃光燈的熱量也就會(huì)沉積到玻璃中。這 些熱量必須以與沉積速率相等的速率, 即激光脈沖速 率, 去除掉。因此玻璃必須冷卻, 一般采用流動(dòng)水。因 為玻璃是同時(shí)被加熱和冷卻的, 因此熱梯度是從玻璃中 心向邊緣發(fā)展, 這種熱梯度會(huì)使玻璃受力, 導(dǎo)致玻前極 的變形及光束的嚴(yán)重退極。另外, 隨著激光重復(fù)率的提 高, 熱負(fù)荷也相應(yīng)增加, 達(dá)到極限時(shí), 載荷會(huì)使玻璃斷 裂。現(xiàn)已通過開發(fā)釹玻璃厚板激光系統(tǒng)解決了熱負(fù)荷問 題。LLNL 研制的高平均能量釹玻璃激光技術(shù)已經(jīng)實(shí) 用。

我們始終堅(jiān)守激光沖擊噴丸強(qiáng)化技術(shù)前沿,設(shè)計(jì)制造高性能激光噴丸強(qiáng)化設(shè)備,并提供激光噴丸強(qiáng)化加工服務(wù),為航空航天、鐵路船舶等行業(yè)開發(fā)新的激光表面處理方案,歡迎了解咨詢。電話:18201898806。

]]>

機(jī)器人噴丸強(qiáng)化機(jī):

是將噴丸噴頭集成到多自由度工業(yè)機(jī)器人上,由機(jī)器人取代傳統(tǒng)數(shù)控系統(tǒng),控制噴丸角度、速度、位置等,由于工業(yè)機(jī)器人等靈活度高,示教方便,可以完成很多高難度噴丸方案,基本做到無死角,固定噴丸位置等作業(yè),能夠適應(yīng)各種形狀構(gòu)造等工件,屬于萬能型噴丸方案。

噴丸機(jī)器人主要組成:

工業(yè)機(jī)器人、示教系統(tǒng);壓縮空氣發(fā)生器,動(dòng)力系統(tǒng);回收篩選系統(tǒng),除塵系統(tǒng);數(shù)控電氣系統(tǒng);噴丸機(jī)構(gòu)架等。

我們可以根據(jù)客戶的需要,配置不同自由度的工業(yè)機(jī)器人,制造滿足客戶需要的噴丸機(jī)系統(tǒng),歡迎有需要的朋友了解咨詢。

]]>

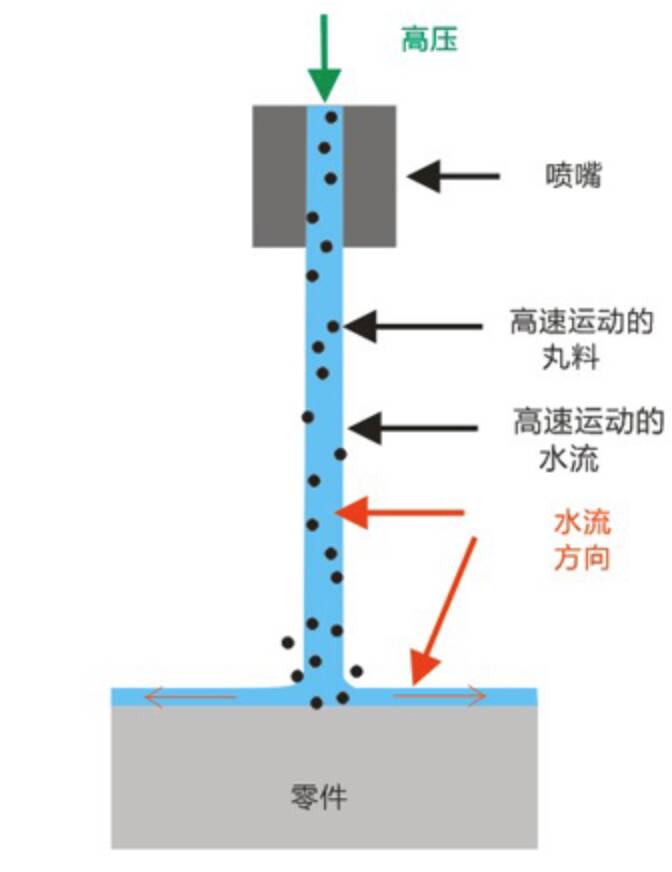

高壓水射流噴丸強(qiáng)化機(jī)原理:

通過高壓水射流(或混合玻璃丸等磨料)轟擊金屬表面,使金屬表面發(fā)生塑性形變,引入殘余壓應(yīng)力達(dá)到強(qiáng)化金屬表面的目的的噴丸強(qiáng)化設(shè)備。不同于像傳統(tǒng)噴丸機(jī),高壓射流噴丸機(jī)的驅(qū)動(dòng)載體為水,同時(shí)混合丸粒作為強(qiáng)化介質(zhì),或者直接由水作為強(qiáng)化介質(zhì),其具有很多傳統(tǒng)噴丸強(qiáng)化機(jī)所不具備的優(yōu)勢(shì)。

目前我們的高壓水射流噴丸機(jī)種類:

- 純水高壓水射流噴丸,純水高壓水射流噴丸機(jī),以純水作為噴丸和強(qiáng)化介質(zhì);

- 前混合高壓水射流噴丸,是先將丸粒和水混合,然后在加壓噴射出去;

- 后混合高壓水射流噴丸,是先將水加壓,然后將磨料混合進(jìn)去,驅(qū)動(dòng)后噴射;

高壓水射流噴丸機(jī)主要部件:

高壓水泵、水箱、噴嘴、CNC行程機(jī)床、數(shù)控噴丸控制系統(tǒng)、電器系統(tǒng),液流閥等;

根據(jù)每臺(tái)設(shè)備定制噴丸速度、能量轉(zhuǎn)換等自動(dòng)計(jì)算EXCEL計(jì)算文檔工具。

高壓水射流噴丸制造商:

江蘇高壓水射流噴丸機(jī)制造商,生產(chǎn)各種型號(hào)高壓水射流噴丸強(qiáng)化機(jī),可以用于工業(yè)噴丸強(qiáng)化生產(chǎn)、高校、研究所金屬材料抗疲勞和強(qiáng)化實(shí)驗(yàn)室,在前沿技術(shù)研究、課題立項(xiàng)、期刊發(fā)布方面,可以起到很好的輔助試驗(yàn)。

]]>

超音速噴丸強(qiáng)化機(jī),是利用超音速高壓空氣作為載體,驅(qū)動(dòng)大量固體硬質(zhì)微粒,以超高速轟擊金屬表面,由于固體微粒數(shù)量大、質(zhì)地硬、彈性好、速度快,使金屬表面發(fā)生塑性形變,引入殘余壓應(yīng)力,達(dá)到噴丸強(qiáng)化的效果的設(shè)備,金屬表面可以實(shí)現(xiàn)納米化。

超音速噴丸機(jī)主要構(gòu)成:

超音速噴嘴、CNC工件固定臺(tái)、氣壓系統(tǒng)、機(jī)械手、參數(shù)監(jiān)控和數(shù)控系統(tǒng)。

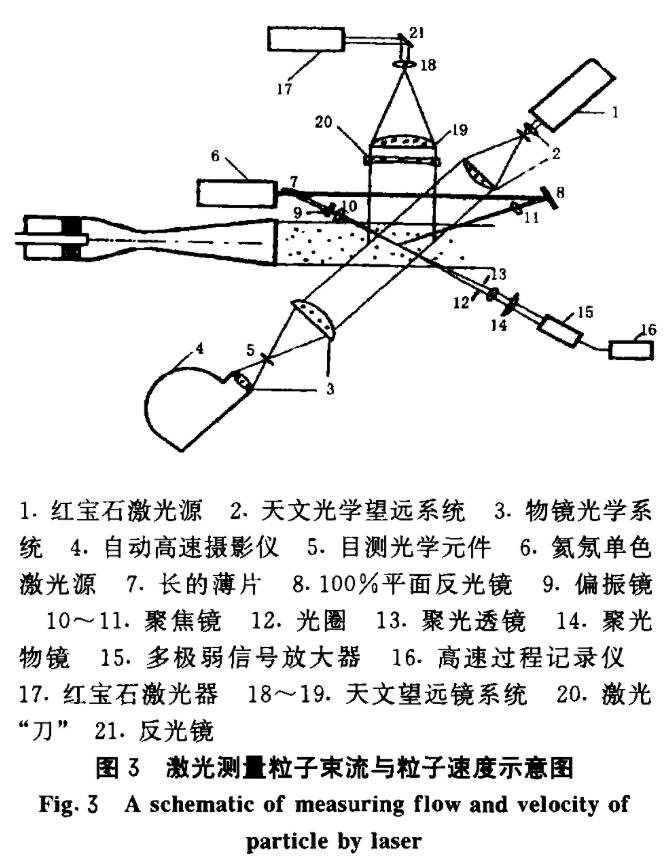

超音速噴丸強(qiáng)化機(jī)的關(guān)鍵部件是噴槍,需要按照拉瓦(Laval)噴嘴原理設(shè)計(jì),氣流經(jīng)收縮段進(jìn)入狹窄喉部到擴(kuò)展段而獲得超音速(為300~1200m/s)。氣源采用壓縮空氣或其它高壓氣體,氣體分為兩路,一路通向送粉器,攜帶粉末進(jìn)入噴槍;另一路接加熱器,而后進(jìn)入噴槍。噴槍可以固定在機(jī)械手上,實(shí)現(xiàn)三維六個(gè)方位的控制。工件放置在操作室的載物臺(tái)上,載物臺(tái)可以旋轉(zhuǎn)360度,操作室連接粉末回收系統(tǒng),粉末回收后可以重復(fù)使用。在噴槍處有氣體壓力傳感器,加熱器有溫度傳感器,將數(shù)據(jù)輸入到計(jì)算機(jī)中實(shí)現(xiàn)預(yù)設(shè)參數(shù)的程序控制。顆粒的速度采用激光測(cè)速儀和雙相流束攝像系統(tǒng),如圖3所示。圖3中1~5為激光觀察,氣/固雙相流束的攝像系統(tǒng),它可快速攝錄自噴嘴到工件的束流狀況,圖3中6~16為噴射的粒子速度測(cè)量系統(tǒng),圖3中17-21為另一種“軌道”法測(cè)量粒子速度的方法,兩者可共用一個(gè)高速攝像儀。

超音速噴丸金屬表面納米化的應(yīng)用前景

(1)提高金屬結(jié)構(gòu)件的抗磨損性能,延長(zhǎng)工件的使用壽命。由于表面納米化層硬度高,可以改善切削刀具、沖壓模具以及各種轉(zhuǎn)動(dòng)軸或滑動(dòng)部件的服役期,如雍興平等[2通過表面納米化提高碳鋼硬度兩倍以上。

(2)改善焊接接頭中包括焊縫、熱影響區(qū)和基體材料的組織不均勻性,提高焊接接頭的性能;

(3)加速滲碳、氮及滲金屬過程或改善滲層質(zhì)量。表面納米層晶界密度高,晶界作為易擴(kuò)散快速傳質(zhì)的通道,因此金屬工件預(yù)表面納米化處理,可以降低滲制溫度或縮短周期。若對(duì)滲層進(jìn)行后表面納米化處理,預(yù)期會(huì)改善其性能,文獻(xiàn)中稱為“復(fù)合處理”;

(4)改善金屬材料抗疲勞性能。已知金屬疲勞裂紋源于材料表面,而塑性變形表面納米化層伴隨著壓應(yīng)力,故可有效抑制裂紋萌生,同時(shí)內(nèi)部粗晶組織又可減緩其擴(kuò)展;

(5)改善金屬構(gòu)件的應(yīng)力腐蝕性能。由于該技術(shù)使材料的表層引入很大的壓應(yīng)力,因此可顯著改善金屬材料的抗應(yīng)力腐蝕行為;

(6)改善普通切削加工表面動(dòng)摩擦的潤(rùn)滑性能或滑動(dòng)件的密封性能。

目前超音速噴丸強(qiáng)化學(xué)術(shù)領(lǐng)域研究資料還不算豐富,是比較理想的研究課題,適合做課題研究和期刊發(fā)表等。

江蘇超音速噴丸機(jī)制造廠家,可以為全國(guó)生產(chǎn)制造超音速噴丸強(qiáng)化機(jī),產(chǎn)品適用于高校抗疲勞實(shí)驗(yàn)室、材料研究所應(yīng)力分析實(shí)驗(yàn)室,工廠金屬表面處理等,產(chǎn)品質(zhì)量穩(wěn)定可靠,歡迎垂詢!

]]>

GMS-1型屬于我司空化射流噴丸機(jī)的高校實(shí)驗(yàn)室、研究所強(qiáng)化分析機(jī)構(gòu)專用型號(hào),這是一款定制型射流噴丸機(jī),根據(jù)客戶的具體需要可以搭配不同的配置方案,產(chǎn)品 具有質(zhì)量好和系統(tǒng)穩(wěn)定以及精度高的特點(diǎn),已經(jīng)在一些高校和實(shí)驗(yàn)室使用,并根據(jù)反饋信息不斷升級(jí)更新?lián)Q代。

空化射流噴丸強(qiáng)化機(jī)原理:

空化射流噴丸機(jī),是利用高壓水泵將高壓水射流噴射到工件上完成噴丸強(qiáng)化的設(shè)備,但是整個(gè)射流噴丸強(qiáng)化過程中,包括工件,射流系統(tǒng),完全浸沒在水中,而水射流是經(jīng)過空化噴嘴,空化后噴射到水介質(zhì)中,并沖向工件,而真正起到噴丸強(qiáng)化最用的,是空泡沖擊工件,發(fā)生潰滅,產(chǎn)生的巨大沖擊,打擊在金屬表面,造成塑性形變,完成噴丸強(qiáng)化。

空化射流噴丸強(qiáng)強(qiáng)度優(yōu)勢(shì):

可以以較低的壓力獲得超高的噴丸打擊力度(GPa),達(dá)到強(qiáng)力噴丸效果;還有射流穩(wěn)定性優(yōu)勢(shì)等。

為什么實(shí)驗(yàn)室需要專用的數(shù)控空化射流噴丸機(jī):

實(shí)驗(yàn)室不同于工業(yè)生產(chǎn),實(shí)驗(yàn)室是為了試驗(yàn)材料性能以及噴丸工藝效果,為科研和工業(yè)生產(chǎn)提供技術(shù)理論支持,也需要發(fā)布相關(guān)科研突破論文和期刊,需要進(jìn)行學(xué)術(shù)交流,這些都需要精準(zhǔn)可靠的噴丸參數(shù)和設(shè)備以及工藝支持。

1.能夠精確的做系統(tǒng)性工藝試驗(yàn),比如可以控制射流以0.00001MPa的精度,不斷疊加或者下降,來尋找一定射流壓力范圍內(nèi)的工藝差別,在某個(gè)壓力下發(fā)現(xiàn)技術(shù)突破,比如發(fā)現(xiàn)15.00675MPa的射流下,噴丸強(qiáng)化發(fā)生技術(shù)突破型成果,而普通射流噴丸強(qiáng)化機(jī)的精度可能只有0.05Mpa,而手持式高壓射流清洗機(jī)以及普通射流清洗強(qiáng)化機(jī),精度、角度、時(shí)間間隔等更差,無法發(fā)現(xiàn)這個(gè)技術(shù)突破;

2.自動(dòng)化更高,系統(tǒng)更穩(wěn)定,高精度和自動(dòng)化設(shè)備,可以避免大部分試驗(yàn)中的人為誤差,排除不少偶然性誤差因子,可以避免很多干擾,保證試驗(yàn)參數(shù)的準(zhǔn)確,工藝的穩(wěn)定;

3.在論文期刊發(fā)布過程中,高效穩(wěn)定、精確的射流噴丸機(jī)系統(tǒng),可以提高重復(fù)試驗(yàn)、平行試驗(yàn)、再現(xiàn)試驗(yàn)、驗(yàn)證試驗(yàn)的準(zhǔn)確性和穩(wěn)定性,避免不必要的爭(zhēng)論和質(zhì)疑,為技術(shù)突破和學(xué)術(shù)交流提供支持。

我們以嚴(yán)謹(jǐn)?shù)膽B(tài)度,豐富的經(jīng)驗(yàn),精準(zhǔn)的生產(chǎn)流程,聯(lián)合高校和研究所,為實(shí)驗(yàn)室提供高標(biāo)準(zhǔn)定制空化水射流噴丸強(qiáng)化機(jī),為噴丸強(qiáng)化和抗疲勞學(xué)術(shù)貢獻(xiàn)力量。

]]>

近年來,隨著超聲波技術(shù)的發(fā)展,尤其是大功 率超聲沖擊設(shè)備制造技術(shù)的日益成熟,應(yīng)用高能超聲波產(chǎn)生的沖擊波進(jìn)行金屬板料的塑性成形與校形 成為了可能。

以高頻率(一般在20kHz以上)、?高達(dá)數(shù)千瓦功率的超聲波作為能量?源,通過換能器轉(zhuǎn)換為同頻率的縱波 機(jī)械振動(dòng)能量,再通過變幅桿進(jìn)行放大,高能量密度的機(jī)械能沖擊波作用?于金屬表面,使金屬板料發(fā)生彎曲變 形,由此實(shí)現(xiàn)金屬板料的噴丸成形和?校形。由于其工藝過程和原理類似?于傳統(tǒng)的噴丸工藝,所以稱為“超聲波”噴丸成形與校形。

近年來,隨著超聲波技術(shù)的發(fā)?展,尤其是大功率超聲沖擊設(shè)備制造 技術(shù)的日益成熟,應(yīng)用高能超聲波產(chǎn)?生的沖擊波進(jìn)行金屬板料的塑性成 形與校形成為了可能。高能超聲波?噴丸成形和校形技術(shù)其設(shè)備成本低、 工件性能高、適用性廣、且工藝過程 環(huán)保,在美國(guó)和歐洲一些國(guó)家的航空 航天部門已經(jīng)得到了重要應(yīng)用,?但我國(guó)的研究和應(yīng)用尚處于起步階段。

超聲波噴丸成形與校形技術(shù)

1基本原理

超聲波噴丸技術(shù)利用高能量密度的超聲波經(jīng)沖擊介質(zhì)(鋼質(zhì)撞針或 者彈丸)沖擊金屬材料表面,在金屬?材料表面產(chǎn)生遠(yuǎn)大于材料動(dòng)態(tài)屈服?強(qiáng)度的巨大沖擊力,從而引發(fā)材料表?面劇烈的塑性變形。材料表面層的 微觀組織由于這種劇烈的塑性變形?而得到極大的碎化(可達(dá)納米級(jí)別), 產(chǎn)生密集、均勻且穩(wěn)定的位錯(cuò)增殖。?與此同時(shí),材料內(nèi)部誘導(dǎo)產(chǎn)生了高幅?的殘余壓應(yīng)力分布,當(dāng)殘余壓應(yīng)力積 累到一定程度時(shí),板料會(huì)發(fā)生宏觀的?彎曲變形使其內(nèi)部力系重新達(dá)到平衡,并形成新的內(nèi)部應(yīng)力分布。通過 調(diào)整超聲波噴丸的不同參數(shù),便可以產(chǎn)生相應(yīng)的殘余應(yīng)力場(chǎng)分布,實(shí)現(xiàn)板 料光滑曲率的精密成形與校形。

2技術(shù)特點(diǎn)

超聲波噴丸成形和校形相較于?其他成形與校形方法,技術(shù)優(yōu)勢(shì)十分明顯,主要體現(xiàn)在以下幾個(gè)方面。

?(1)可實(shí)現(xiàn)較厚板材的成形。由于其特有的高應(yīng)變率效應(yīng),能夠產(chǎn)生幅度和深度更大的殘余壓應(yīng)力場(chǎng), 實(shí)現(xiàn)更大曲率半徑的成形和校形,在 厚板局部成形和校形方面具有獨(dú)特 的優(yōu)勢(shì)。在厚度不大于22mm的鋁合金板材上可以成形和校正形狀,而 傳統(tǒng)機(jī)械噴丸成形則因板材太厚而 不能有效成形和校形。

(2)能實(shí)現(xiàn)復(fù)雜形狀工件的成 形和校形。超聲波噴丸設(shè)備結(jié)構(gòu)簡(jiǎn)?單、操作方便,能夠?qū)?fù)雜的結(jié)構(gòu)件 (如腔體)進(jìn)行局部成形處理,設(shè)備的工藝參數(shù)少(超聲波發(fā)生器的頻率、 撞針規(guī)格、振幅),可控性好,對(duì)于不?同變形特征的成形和校形過程選取?適用的設(shè)備工藝參數(shù),可控制金屬板 料表面的殘余應(yīng)力大小和深度,從而?達(dá)到控制金屬板料表面殘余應(yīng)力場(chǎng)?的分布,可實(shí)現(xiàn)金屬板料的精確成形和校形。?

(3)成形后的材料綜合性能較其他噴丸成形方法好。與其他噴丸?成形相比,超聲噴丸成形后的板材表 面光滑、粗糙度良好。撞針垂直方向 撞擊材料表面,且速度要小于傳統(tǒng)丸 粒,撞針撞擊部位的圓度和表面粗糙 度精度高,而這些因素都使噴丸處理?后的工件表面粗糙度值下降。除此?之外,超聲波噴丸進(jìn)行成形的同時(shí)所產(chǎn)生的殘余壓應(yīng)力是傳統(tǒng)噴丸及激?光噴丸的數(shù)倍,更大的殘余壓應(yīng)力值 提高了工件材料的抗疲勞、抗腐蝕及抗變形的能力。

?(4)無污染。機(jī)械噴丸成形需要在每次噴丸結(jié)束后對(duì)彈丸進(jìn)行收 集、清洗、分級(jí)以及破粒去除,而超聲 波噴丸成形采用的鋼質(zhì)噴丸介質(zhì)不 容易磨損,長(zhǎng)時(shí)間作用磨損后也很 方便更換,是一項(xiàng)無污染綠色制造技 術(shù)。

(5)設(shè)備的成本低。超聲波發(fā)生器尺寸較小、能耗低,整個(gè)超聲波 噴丸裝置可做成移動(dòng)便攜式,應(yīng)用場(chǎng) 所不受限制,完全可以在車間生產(chǎn)線 進(jìn)行現(xiàn)場(chǎng)作業(yè)。

3研究和應(yīng)用進(jìn)展

超聲波噴丸強(qiáng)化、超聲波噴丸成?形與超聲波噴丸校形統(tǒng)稱為超聲波?噴丸技術(shù),是最近十幾年興起的一種?表面處理技術(shù)。超聲波噴丸強(qiáng)化技 術(shù)主要是利用彈丸或撞針對(duì)金屬材 料表面進(jìn)行高速重復(fù)沖擊使其產(chǎn)生 硬化層,以達(dá)到提高金屬零件的表面?強(qiáng)度、疲勞壽命等目的。超聲波噴丸?校形與成形技術(shù)則是通過撞擊產(chǎn)生?殘余應(yīng)力,迫使板料產(chǎn)生宏觀彎曲變 形,在材料“增壽”的同時(shí),達(dá)到成形?與校形的目的。超聲波噴丸強(qiáng)化技?術(shù)相對(duì)比較成熟,已有較廣泛的應(yīng)用 及研究報(bào)道,而超聲波噴丸成形與?超聲波噴丸校形研究和應(yīng)用報(bào)道則?比較少。

2005年,烏克蘭Pmk叩enko等14l 提出一種新型的超聲波噴丸設(shè)備專 利,采用撞針作為工具頭,又稱為超 聲波噴丸。他們用該設(shè)備處理大型 平面,有效提高了表面硬度,材料的 表面粗糙度也優(yōu)于傳統(tǒng)噴丸。

2006年,俄羅斯Statnikov等 比較了在超聲波噴丸中采用撞針和?丸粒效果的不同。結(jié)果證明了采用 撞針的超聲波噴丸工藝在材料表面 所產(chǎn)生的應(yīng)力要大于普通超聲波噴丸。

2007年,英國(guó)謝菲爾德哈勒姆?大學(xué)的Rodopoulos等對(duì)比了數(shù)控 噴丸、激光噴丸和超聲噴丸(工具頭為撞針)3種方式對(duì)2024一T35l鋁合 金疲勞壽命的改善效果:(1)3種表 面處理工藝均能在表面產(chǎn)生殘余壓 應(yīng)力,應(yīng)力幅值為220MPa左右。前?兩種方式在距離表面100—300um處能產(chǎn)生更高和更均勻的殘余壓應(yīng)力, 而超聲噴丸在距離表面0.14~1.1mm?處產(chǎn)生的殘余壓應(yīng)力更好。激光噴丸和超聲噴丸產(chǎn)生的最大殘余壓 應(yīng)力層為1.6mm左右,數(shù)控噴丸為?1.1mm。(2)數(shù)控噴丸和超聲噴丸明顯的提高了材料表面的硬度,而且超聲噴丸的有效深度要好于數(shù)控噴丸,?其峰值存在于距離表面150um處。 而激光噴丸產(chǎn)生的影響較小,可忽 略。(3)數(shù)控噴丸對(duì)于表面粗糙度?提高了18%,激光噴丸7%,超聲噴 丸8%。結(jié)果表明,材料經(jīng)超聲波噴 丸后具有最好的綜合機(jī)械性能。

1996年法國(guó)SONATS公司開始 了超聲波噴丸技術(shù)的研究,1999年 開發(fā)出第一套超聲波噴丸設(shè)備及其 相應(yīng)的超聲波噴丸工藝,目前已推 廣應(yīng)用于航空航天、造船及汽車等 行業(yè)。SONATS公司對(duì)機(jī)翼蒙皮局 部變形進(jìn)行了矯形處理(如圖l所 示)用。

2001年,KSA公司著手研發(fā)了?7軸數(shù)控噴丸設(shè)備,并在之后與空中?客車公司合作的A380、A318/A340 等諸多項(xiàng)目中發(fā)揮了重要作用。發(fā)?展至今,已經(jīng)成為國(guó)際上飛機(jī)大型板 件成形的先進(jìn)工藝技術(shù),但同時(shí)由于 飛機(jī)壁板這種成形對(duì)象的尺寸過大、?材料屬性的不均勻和加工硬化等無?法精確預(yù)測(cè)或在線預(yù)測(cè)的因素影響,?數(shù)字化噴丸成形后的航空結(jié)構(gòu)件仍?舊需要使用便捷、靈活的超聲波噴丸?進(jìn)行局部成形和校形,KSA公司提?出了采用超聲波噴丸成形和校形技術(shù)。

美國(guó)Integty?Testing Laboratory公司與法國(guó)SONATS公司同時(shí)提出了采用機(jī)械手臂進(jìn)行數(shù)控超聲波噴丸成形的技術(shù)。圖2為IntegrityTestLab公司研制的機(jī)械手臂數(shù)控超聲噴丸成形設(shè)備,率先推進(jìn)了超聲波噴丸成形和校形設(shè)備的數(shù)控化。

中航飛機(jī)股份有限公司西安飛機(jī)分公司與南京航空航天大學(xué)聯(lián)合開展了C919飛機(jī)機(jī)翼整體壁板超聲波噴丸成形和校形工藝驗(yàn)證研究,在3-22mm超硬鋁板上進(jìn)行超聲波噴丸成形和校形試驗(yàn),獲得了滿意的效果,形成了公司適用的超聲波噴丸工藝規(guī)范文件。

超聲波噴丸成形的振幅、覆蓋率以及噴丸時(shí)間等工藝參數(shù)如果選擇不當(dāng),會(huì)造成噴丸工件表面質(zhì)量的變差,噴丸過度會(huì)造成疲勞壽命的下降,因此,需按照工藝規(guī)范文件進(jìn)行操作和選擇工藝參數(shù)。

關(guān)鍵技術(shù)分析

超聲噴丸成形和校形技術(shù)具有很大的發(fā)展?jié)摿?跟國(guó)外發(fā)達(dá)國(guó)家相比,目前國(guó)內(nèi)在設(shè)備和相關(guān)工藝技術(shù)研究方面均剛起步。需要盡快開展超聲波噴丸成形和校形關(guān)鍵技術(shù)的研究工作。

(1)超聲噴丸效能的最優(yōu)化問題。

超聲波噴丸過程復(fù)雜,涉及到機(jī) 械學(xué)、聲學(xué)、振動(dòng)學(xué)、電學(xué)等諸多 學(xué)科,要想取得最佳噴丸效能, 應(yīng)綜合考慮各個(gè)噴丸參數(shù)對(duì)噴 丸效能的影響。如超聲波發(fā)生 器頻率及工作功率、撞針直徑及 數(shù)量、撞針分布密度、撞針振幅、 噴丸時(shí)間等,均衡設(shè)定各個(gè)噴丸 參數(shù),取得最佳噴丸效能是一個(gè) 值得國(guó)內(nèi)外學(xué)者研究的大問題。

(2)超聲波噴丸參數(shù)和板 料成形量/校正量之間的定量 關(guān)系和殘余應(yīng)力場(chǎng)的有效控制。

成形量和校正量是評(píng)價(jià)超 聲波噴丸成形和校形效果最直 接的指標(biāo),而塑性變形量是由殘 余應(yīng)力場(chǎng)決定的。因此,需要通 過理論計(jì)算、試驗(yàn)研究、測(cè)試以 及有限元模擬等手段建立超聲 波噴丸參數(shù)與殘余應(yīng)力場(chǎng)的大 小和分布的對(duì)應(yīng)關(guān)系,再進(jìn)一步建立殘余應(yīng)力場(chǎng)與板料成形量/校 正量的計(jì)算模型,三維殘余應(yīng)力場(chǎng)的 獲得是值得研究的重點(diǎn)問題。

(3)利用有限元分析軟件對(duì)超 聲噴丸過程進(jìn)行數(shù)值模擬時(shí)模型的?精確建立。

由于噴丸過程是一定數(shù)量的撞針同時(shí)間沖擊工件表面,工件表面受到各個(gè)撞針的動(dòng)載作用,同個(gè)工具頭上各個(gè)撞針的沖擊方向和沖擊力大小有可能不同,而這些因素都會(huì)不同程度地影響到工件表面形貌及機(jī)械性能,所以整個(gè)物理過程非常復(fù)雜,很難建立精確的工件受噴模型。此外,撞針和材料在高應(yīng)變率下的材料屬性很難給定,接觸和摩擦條件也難以準(zhǔn)確描述,使得精確建立超聲噴丸過程的有限元模型十分困難,影響到有限元模擬的準(zhǔn)確性。

(4)超聲波噴丸成形和校形工 藝規(guī)劃方法與準(zhǔn)則的建立。

通過大量的基礎(chǔ)試驗(yàn),研究確立 超聲波噴丸參數(shù)對(duì)成形和校形變形 規(guī)律的影響,對(duì)不同變形特征的零件 進(jìn)行成形和校形的試驗(yàn)和測(cè)試,分析 超聲波噴丸參數(shù)對(duì)該區(qū)域流線形態(tài)、 表面質(zhì)量、成形精度、殘余內(nèi)應(yīng)力、疲 勞壽命的影響,得到超聲波噴丸參數(shù) 的取值范圍和適用場(chǎng)合,從而形成復(fù) 雜變形特征的金屬板件超聲波噴丸 成形和校形工藝的設(shè)計(jì)方法及準(zhǔn)則。

總結(jié)和展望

(1)超聲波噴丸成形和校形是?一種新型的綠色高效噴丸新技術(shù),豐 富了板料的塑性成形與校形技術(shù),與 傳統(tǒng)機(jī)械成形與校形技術(shù)相比,其執(zhí)行機(jī)構(gòu)輕巧、容易實(shí)現(xiàn)自動(dòng)化控制、?板料校形能力和范圍大、表面質(zhì)量?好,在航空航天領(lǐng)域具有廣闊的應(yīng)用前景。

?(2)超聲噴丸成形和校形技術(shù)能用于解決目前飛機(jī)制造中大厚度、?復(fù)雜曲面的機(jī)翼整體壁板局部噴丸?成形與變形校正的問題,顯著提高飛 機(jī)機(jī)翼壁板的制造精度和生產(chǎn)效率, 并降低生產(chǎn)成本。

(3)結(jié)合當(dāng)前超聲波噴丸成形?和校形技術(shù)的研究現(xiàn)狀,超聲波噴丸 技術(shù)要推廣到工程實(shí)際應(yīng)用,還需要?深入地研究超聲波噴丸成形與校形工藝對(duì)材料實(shí)施成形和校形效果的研究,加強(qiáng)對(duì)大尺寸、大厚度復(fù)雜變形零件的應(yīng)用探索,并開展預(yù)應(yīng)力超聲波噴丸板料成形與校形技術(shù)。提高復(fù)雜板料變形的成形和校形能力以及精度。

通過對(duì)超聲波噴丸成形和校形技術(shù)理論和應(yīng)用的深入研究,該項(xiàng)新技術(shù)必將具有廣闊的應(yīng)用前景。

我們始終堅(jiān)守噴丸強(qiáng)化設(shè)備第一線,為您提供高度集成、定制型超聲波噴丸強(qiáng)化、噴丸成形機(jī)器人,產(chǎn)品質(zhì)量可靠,售后及時(shí),培訓(xùn)到位,歡迎致電咨詢。

]]>

數(shù)控噴丸機(jī):

以壓縮空氣作為動(dòng)力來源,驅(qū)動(dòng)噴丸轟擊金屬表面完成清理除銹,強(qiáng)化的作用,系統(tǒng)通過PLC數(shù)控系統(tǒng)來控制壓縮空強(qiáng)度,節(jié)流閥控制噴丸流量配合旋轉(zhuǎn)臺(tái)等其他驅(qū)動(dòng)裝置,完成對(duì)工件不同表面、不同時(shí)段、不同強(qiáng)度的噴丸處理,以一次性達(dá)到最佳噴丸處理效果。

數(shù)控噴丸機(jī)工作原理:

噴丸使用的丸粒在噴丸處理時(shí),比噴沙具有更大的動(dòng)能和強(qiáng)度,其轟擊金屬表面,會(huì)在金屬表面敲打出凹坑,造成金屬的塑性形變,這會(huì)在金屬表面形成壓應(yīng)力,在金屬表面產(chǎn)生均勻壓應(yīng)力場(chǎng)覆蓋后,可有效提高金屬的抗疲勞和抗腐蝕能力,這就是噴丸強(qiáng)化的原理。

數(shù)控噴丸機(jī)參數(shù):(具體可聯(lián)系咨詢,型號(hào)較多)

懸臂式數(shù)控噴丸機(jī)介紹:

懸臂式數(shù)控噴丸機(jī)使用多自由度機(jī)械臂(懸臂)搭載噴槍,使噴槍可以上下,左右,360度旋轉(zhuǎn)變位,在工件固定不動(dòng)的情況下,通過數(shù)控系統(tǒng),控制噴槍的噴丸位置和角度以及強(qiáng)度,完成對(duì)工件的噴丸處理,沒有死角,也省去大型和不便移動(dòng)的工件的轉(zhuǎn)動(dòng),噴丸強(qiáng)度控制好,噴丸過程中可間歇性噴丸,非常方便,可以探入工件的內(nèi)腔進(jìn)行噴丸處理。

]]>

為什么需要曲軸、連桿強(qiáng)化機(jī):

發(fā)動(dòng)機(jī)曲軸、船用曲軸等,結(jié)構(gòu)構(gòu)建特具有殊性和復(fù)雜性,特別一些為滿足特定功能而設(shè)計(jì)的曲軸部件,其表面的形狀和角度復(fù)雜度很高,存在很多銳角區(qū),以及內(nèi)壁區(qū)域,而其強(qiáng)化覆蓋面和強(qiáng)度要求高,這種情況下,傳統(tǒng)的通用型拋丸機(jī)和噴丸機(jī),在清理和強(qiáng)化過程中,由于噴射角度固定,零件的方位改動(dòng)有固定遮蓋面或者隨機(jī)遮蓋面,難以達(dá)到理想效果,這種情況下需要設(shè)計(jì)一種專用曲軸拋丸強(qiáng)化機(jī)。

拋丸強(qiáng)化系統(tǒng)結(jié)構(gòu):

- 零件自動(dòng)輸送設(shè)備—設(shè)計(jì)有專用載具,通過鏈條和步進(jìn)機(jī),驅(qū)動(dòng)載具承載零件輸送到固定工位,或者倉庫,方便運(yùn)輸,減少人工,節(jié)省時(shí)間

- 上下件取件機(jī)械手—這是一個(gè)多自由度的機(jī)械手機(jī)器人,設(shè)計(jì)有專門夾具,根據(jù)機(jī)器人控制系統(tǒng)配合安裝于輸送設(shè)備和拋丸設(shè)備上的傳感器,自動(dòng)取件和下件

- 自動(dòng)拋丸機(jī)系統(tǒng)—這是一個(gè)專用曲軸拋丸機(jī),當(dāng)曲軸或者連桿放置到拋丸機(jī)自由夾具上,夾具在拋丸機(jī)驅(qū)動(dòng)系統(tǒng)下將零部件送入拋丸區(qū)域,拋丸器拋射彈丸,同時(shí)夾具自動(dòng)轉(zhuǎn)動(dòng),使零部件所有面有均勻面向拋丸方向,完成全角度,均勻強(qiáng)度的拋丸清理和強(qiáng)化處理,不留死角。

輸送設(shè)備參數(shù):

| 驅(qū)動(dòng)模式 | 步進(jìn)式(步進(jìn)電機(jī)驅(qū)動(dòng)) |

| 步進(jìn)速度 | 0-1200mm/步可調(diào)節(jié);0-60步/min可調(diào)節(jié) |

| 單位載重 | 0-300KG/工位 |

| 設(shè)備尺寸 | 橫向?qū)挾?5-75mm;離地高度20-65mm;工位距15-1200mm可調(diào) |

| 功率 | 根據(jù)需要調(diào)節(jié),瞬時(shí)最大功率15KW |

拋丸機(jī)參數(shù):

| 拋丸器配置 | 2臺(tái)或者4臺(tái)西門子電機(jī)(看具體拋丸機(jī)型號(hào)配置) |

| 拋丸介質(zhì) | 0.2-3.0鋼絲切丸、鑄鋼丸 |

| 拋丸流量控制 | 200kg/min |

| 單個(gè)工位承重 | 300kg*3 |

| 工位旋轉(zhuǎn)速度 | 0-30圈/min |

機(jī)械臂參數(shù):

| 機(jī)械臂自由度 | 七自由度 |

| 機(jī)械臂工具距離 | 1850mm |

| 機(jī)械手夾具力 | 300KG(氣動(dòng))或者液壓 |

| 取件速度 | 20件/min可調(diào) |

| 功率 | 瞬時(shí)最大12kw |

專業(yè)轉(zhuǎn)臺(tái)式自動(dòng)曲軸強(qiáng)化拋丸機(jī)、通過式曲軸拋丸強(qiáng)化機(jī)設(shè)計(jì)制造廠家,可以根據(jù)需要定制曲軸拋丸強(qiáng)化設(shè)備方案,設(shè)備生產(chǎn)效率,工程設(shè)計(jì)均可商議,歡迎咨詢了解,來廠參觀考察。

]]>